化学気相成長(CVD)の核心は、それが変換する材料によって定義される製造プロセスです。このプロセスでは、前駆体として知られる揮発性の化学化合物がガスとして真空チャンバーに導入されます。これらの前駆体は加熱された表面、すなわち基板上で反応・分解し、目的の材料からなる高純度の固体薄膜を残します。

CVDにおける材料の選択は、プロセス全体を決定する戦略的な決定です。前駆体化学物質、基板の基礎、および特定のCVD法(熱CVDやプラズマベースなど)は、成膜される層の最終的な特性を決定する相互に関連する変数です。

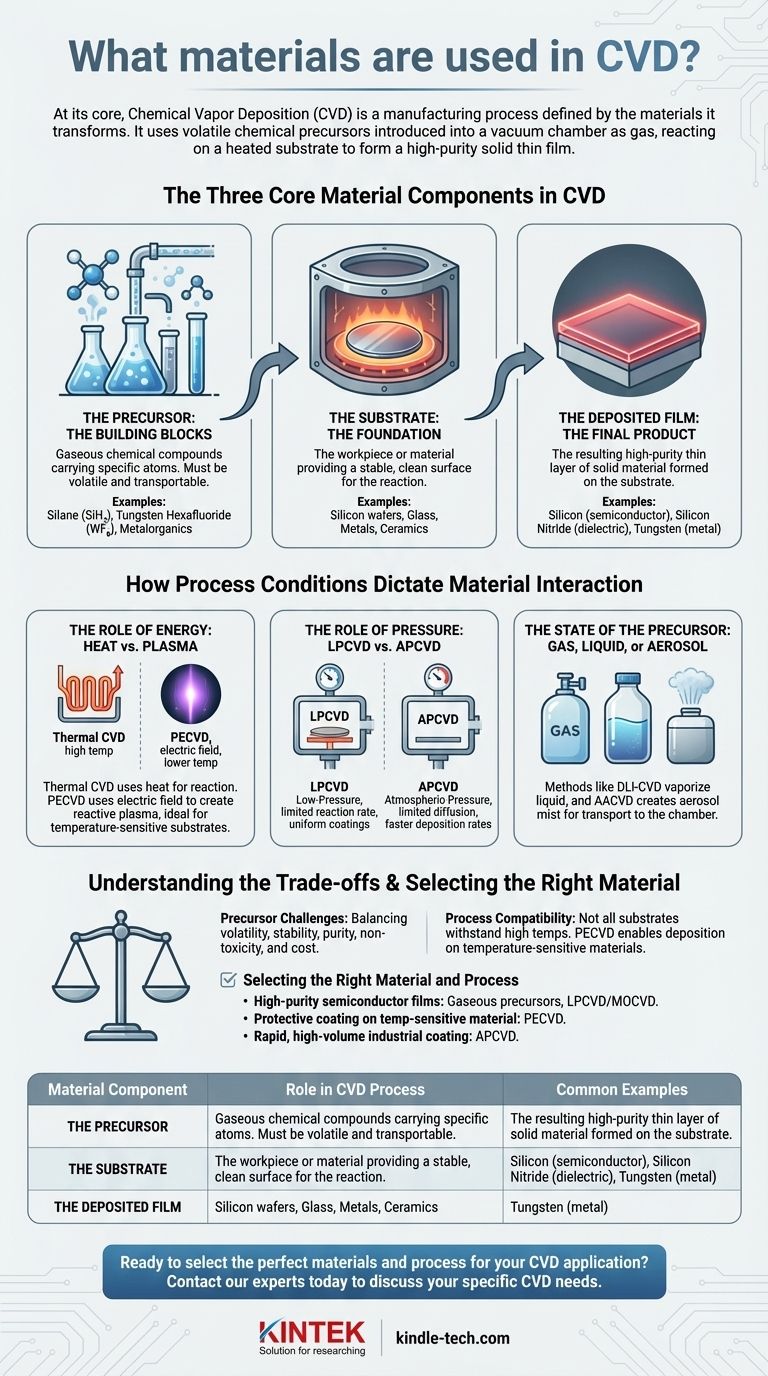

CVDにおける3つの主要な材料構成要素

CVDを理解するには、まずすべての成膜プロセスに関わる3つの主要な材料を理解する必要があります。

基板:基礎

基板は、薄膜が堆積されるワークピースまたは材料です。その主な役割は、化学反応が発生するための安定したクリーンな表面を提供することです。

基板の選択は重要です。なぜなら、CVDプロセスの温度と化学環境に耐える必要があるからです。一般的な基板には、シリコンウェハ、ガラス、金属、セラミックスなどがあります。

前駆体:構成要素

前駆体は、堆積させたい特定の原子を運ぶ気体の化学化合物です。これらは最終膜の基本的な構成要素となります。

これらの材料は、気体状態で輸送されるのに十分な揮発性を持ちながら、基板に到達する前に分解しない程度に安定している必要があります。これらは、ガス、気化させた液体、または昇華させた固体から供給されます。

成膜材料:最終製品

成膜材料は、基板上に形成される結果として得られる固体の薄層です。この膜の特性こそが、プロセスのすべての目的となります。

膜の種類は、使用される前駆体化学物質に完全に依存して、半導体(シリコンなど)、誘電体絶縁膜(窒化ケイ素など)、または導電性金属(タングステンなど)のいずれかになります。

プロセス条件が材料の相互作用を決定する方法

使用される特定のCVDプロセスの種類は、前駆体と基板材料の特性に基づいて選択されます。参考文献では、これらの材料がどのように相互作用するかを制御するいくつかの重要なプロセス変数が強調されています。

エネルギーの役割:熱 vs. プラズマ

化学反応にはエネルギーが必要です。熱CVDでは、このエネルギーは基板を非常に高温に加熱することによって供給され、前駆体ガスを反応させて材料を堆積させます。

プラズマ強化CVD(PECVD)では、このエネルギーはプラズマを点火する電場によって供給されます。このプラズマは、極端に高い温度を必要とせずに非常に反応性の高い化学種を生成するため、温度に敏感な基板に最適です。

圧力の役割:LPCVD vs. APCVD

圧力は、前駆体ガス分子が基板表面に到達する移動方法を制御します。

低圧CVD(LPCVD)では、反応は表面自体の化学反応速度によって制限されます。これにより、非常に均一で均質なコーティングが得られます。

常圧CVD(APCVD)では、チャンバーは通常の圧力にあります。ここでは、プロセスはガスが表面に拡散する速度(物質移動)によって制限され、はるかに速い堆積速度が可能になります。

前駆体の状態:気体、液体、またはエアロゾル

多くの前駆体は室温で気体ですが、その他は液体または固体です。直接液体噴射CVD(DLI-CVD)などの方法は、前駆体がチャンバーに入る直前に液体前駆体を気化させます。

同様に、エアロゾル支援CVD(AACVD)は、前駆体を溶媒に溶解し、微細なミスト、すなわちエアロゾルを生成し、それを反応チャンバーに輸送します。

トレードオフの理解

適切な材料とプロセスを選択するには、競合する要因のバランスを取る必要があります。ある用途に適したものが、別の用途には全く適さない場合があります。

前駆体選択の課題

理想的な前駆体は、高い揮発性、安定性、純度、無毒性、そして安価であることです。実際には、どの前駆体もこれらの基準をすべて満たすわけではありません。非常に効果的な化学物質であっても、危険なほど有毒であったり、法外に高価であったりするため、妥協を強いられることがあります。

プロセスと材料の適合性

すべての基板が、従来の熱CVDの高温(しばしば600℃超)に耐えられるわけではありません。これが、プラズマベースの方法が開発された主な理由です。これにより、そうでなければ溶けてしまうプラスチックなどの材料上に高品質の膜を堆積させることが可能になりました。

純度と汚染

前駆体ガスの純度は極めて重要です。前駆体供給源内の不純物はすべて、最終膜に直接組み込まれ、その電気的、光学的、または機械的特性を損なう可能性があります。

適切な材料とプロセスの選択

最終的な目標が、材料とプロセスの条件の最適な組み合わせを決定します。

- 高純度で均一な半導体膜の形成を最優先する場合: 低圧CVD(LPCVD)または有機金属CVD(MOCVD)システムで、シランや有機金属などの高純度の気体前駆体を使用する可能性が高いでしょう。

- 温度に敏感な材料上に保護コーティングを堆積させることが最優先の場合: プラズマ強化CVD(PECVD)を検討すべきです。これは、プラズマを使用してはるかに低い温度での反応を可能にします。

- 迅速な大量生産コーティングが最優先の場合: 常圧CVD(APCVD)が適していることがよくあります。その物質移動による制限の性質により、より速い堆積速度が可能になります。

前駆体、基板、およびプロセスエネルギーの相互作用を理解することが、あらゆる用途でCVDを習得するための鍵となります。

要約表:

| 材料構成要素 | CVDプロセスにおける役割 | 一般的な例 |

|---|---|---|

| 前駆体 | 堆積のための原子を運ぶ気体の化学化合物。「構成要素」。 | シラン(SiH₄)、六フッ化タングステン(WF₆)、有機金属 |

| 基板 | 薄膜が堆積される基礎またはワークピース。 | シリコンウェハ、ガラス、金属、セラミックス |

| 成膜材料 | 基板上に形成される最終的な高純度の固体層。 | シリコン(半導体)、窒化ケイ素(誘電体)、タングステン(金属) |

CVDアプリケーションに最適な材料とプロセスを選択する準備はできましたか?

KINTEKでは、化学気相成長を習得するために必要な実験装置と消耗品の提供を専門としています。LPCVDで高純度の半導体膜を開発する場合でも、PECVDで温度に敏感な材料をコーティングする場合でも、あるいはAPCVDでスケールアップする場合でも、当社の専門知識と製品がお客様の成功をサポートします。

適切な前駆体、基板、プロセスの組み合わせが極めて重要であることを理解しています。お客様の研究や生産が要求する正確で高品質な薄膜を実現するために、私たちがお手伝いします。

当社の専門家チームに今すぐお問い合わせいただき、お客様固有のCVDニーズについてご相談の上、KINTEKがお客様の研究所の能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- 産業・科学用途向けCVDダイヤモンドドーム

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置