要するに、油圧プレスはそれ自体よりも強い物体を破砕しようとすると破壊されます。 これは単一の「魔法の」材料に関するものではなく、力の基本的な戦いです。物体を変形または破壊するために必要な力が、プレス自体のフレーム、シリンダー、またはシールの構造的完全性を超えると、プレス側が故障します。

油圧プレスは止められない力ではありません。それは、材料の強度と設計によって定義された、工学的な限界を持つ機械です。圧縮されている物体が、プレスの降伏強度を超える力で効果的に「押し返す」と、その構成要素が曲がったり、伸びたり、砕けたりして故障します。

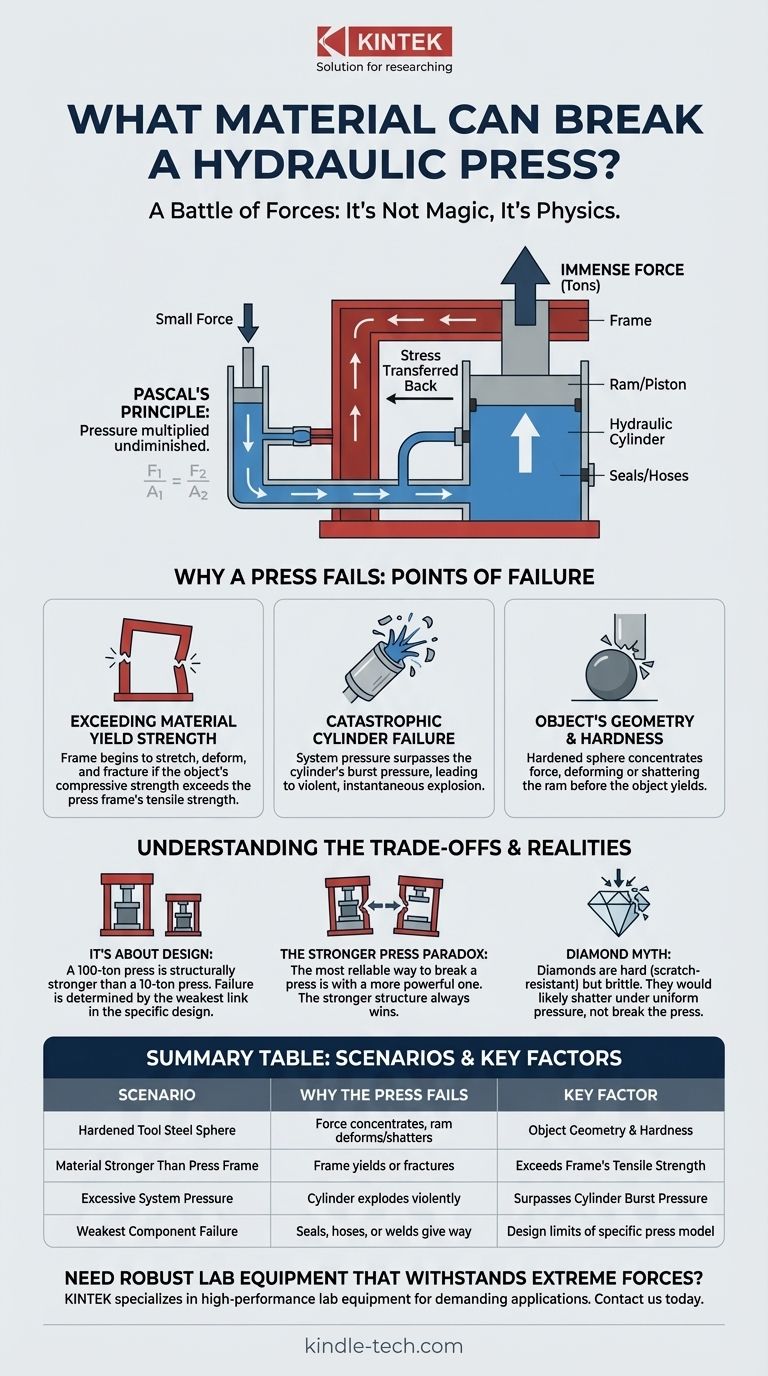

巨大な力の原理:プレスが機能する方法

プレスを破壊できるものを理解するには、まずそれがどのように力を生成するかを理解する必要があります。機械全体は、基本的な物理原則の応用です。

作用するパスカルの原理

油圧プレスはパスカルの原理を利用します。これは、密閉された流体に加えられた圧力が、流体のすべての部分および容器の壁に減衰なく伝達される、というものです。

簡単に言えば、小さなピストンに加えられたわずかな力は、作動油内に巨大な圧力を発生させます。この高圧流体が、より大きなピストンを押し付け、初期の力をトン単位で測定される破砕力に増幅させます。

構成要素が故障点となる

プレスはシステムであり、その最も弱いリンクと同じ強度しか持ちません。主要な構成要素は次のとおりです。

- フレーム: 通常、巨大な力を封じ込める重い鋼鉄構造。

- 油圧シリンダー: ラムを押し出すために流体圧が蓄積されるチャンバー。

- ラム/ピストン: 物体に接触する可動部品。

- シールとホース: 高圧流体を封じ込める部品。

これらの部品のいずれかに故障が発生すると、機械全体の故障を意味します。

プレスが故障する理由:強さの戦い

物体が変形に非常に効果的に抵抗し、応力がプレス自体の構造に逆伝達され、限界を超えたときに故障が発生します。

材料の降伏強度を超える

すべての構造材料には、降伏強度(永久変形が始まる点)と、引張強さ(破壊される点)があります。油圧プレスのフレームは通常、高張力鋼で作られています。

プレスのフレームの引張強度よりも高い圧縮強度を持つ材料のブロックを破砕しようとすると、どこかが負けなければなりません。プレスのCフレームまたはHフレームが伸び始め、最終的に破断します。

壊滅的なシリンダーの故障

最も危険な故障は、油圧シリンダー自体が降伏するときです。非常に硬い物体を破砕するには、システムの圧力を上げる必要があります。この圧力がシリンダー壁の破裂圧力を超えると、シリンダーは爆発します。

これは単なる漏れではなく、蓄積されたエネルギーの激しく瞬間的な解放であり、金属片と高圧流体を噴出させます。

物体の形状と硬度

材料だけでなく、その形状と硬度も重要です。硬化工具鋼の小さく固い球体は、力を小さな点に集中させ、変形しやすい軸がないため、破砕が非常に困難です。球体が破壊される前に、プレスラム自体が砕けたり変形したりする可能性があります。

トレードオフと現実の理解

「破砕不可能な」物体の概念は、見た目よりも複雑です。結果は常に工学設計と材料科学の問題です。

材料だけでなく設計が重要

100トンのプレスは、単に10トンのプレスの大きなバージョンというわけではなく、根本的により堅牢です。フレームはより厚く、シリンダー壁はより強く、溶接部はより高い応力のために設計されています。故障点は、常にその特定の設計の最も弱い部分によって決まります。

「より強いプレス」のパラドックス

油圧プレスを破壊する最も確実な方法は、別の、より強力な油圧プレスを使用することです。これは原理を完璧に示しています。より強い構造が常に勝ちます。

ダイヤモンドについては?

ダイヤモンドは既知の天然材料の中で最も硬いですが、硬度は強度と同じではありません。硬度は引っかき傷に対する抵抗です。ダイヤモンドは高い圧縮強度を持ちますが、脆く、微細な欠陥も多くあります。プレスの均一で巨大な圧力の下では、ダイヤモンドは機械を破壊するよりも、粉々に砕け散る可能性が高いでしょう。

目的に合った選択をする

プレスがどのように故障するかを理解することは、工学的な限界と作用している信じられないほどの力を認識することに関係しています。

- 物理学に主に焦点を当てる場合: 重要な点は、物体の圧縮強度と形状が、プレス自体の構造部品の降伏強度を超える力を必要とする場合、その物体がプレスを破壊するということです。

- 特定の材料に主に焦点を当てる場合: 最も可能性の高い候補は神話上の物質ではなく、それ自体がプレスの鋼鉄よりも強い、精密に設計された物体(タングステンカーバイドのソリッドスフィアや、硬化超合金の専用ブロックなど)です。

- 工学に主に焦点を当てる場合: プレスがそれ自体の設計上の限界のために故障することを覚えておいてください。「破砕不可能な」物体とは、フレーム、シリンダー、またはラム自体のいずれであれ、システム内の最も弱いリンクを露出させる物体にすぎません。

究極的に、油圧プレスとその破砕対象との競争は、2つの対立する構造間の直接的な戦いであり、弱い方が常に破壊されます。

要約表:

| シナリオ | プレスが故障する理由 | 重要な要因 |

|---|---|---|

| 硬化工具鋼の球体 | 力が集中し、ラムが変形/破砕する | 物体の形状と硬度 |

| プレスフレームより強い材料 | フレームが降伏または破断する | フレームの引張強さを超える |

| 過剰なシステム圧力 | シリンダーが激しく爆発する | シリンダーの破裂圧力を超える |

| 最も弱い部品の故障 | シール、ホース、または溶接部が降伏する | 特定のプレスモデルの設計限界 |

極度の力に耐える堅牢なラボ機器が必要ですか? KINTEKは、要求の厳しい用途向けに設計された高性能ラボ機器と消耗品を専門としています。材料強度試験を行う場合でも、実験室で耐久性のある機械を必要とする場合でも、当社のソリューションは安全および性能基準を超えるように設計されています。今すぐお問い合わせいただき、お客様のニーズに合った適切な機器を見つけてください!

ビジュアルガイド

関連製品

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機