材料分析において、X線蛍光(XRF)プレス成形ペレット法は、固体サンプルを調製するための基本的な技術です。このプロセスでは、サンプルを微粉末に粉砕し、結合剤と混合した後、油圧プレスを使用してこの混合物を分析に適した高密度の固体ディスクに圧縮します。

プレス成形ペレット法は、XRF用のサンプルを迅速かつ費用対効果の高い方法で調製できますが、その精度は、代替の融解法でより適切に管理できる物理的および鉱物学的効果によって制限される可能性があります。

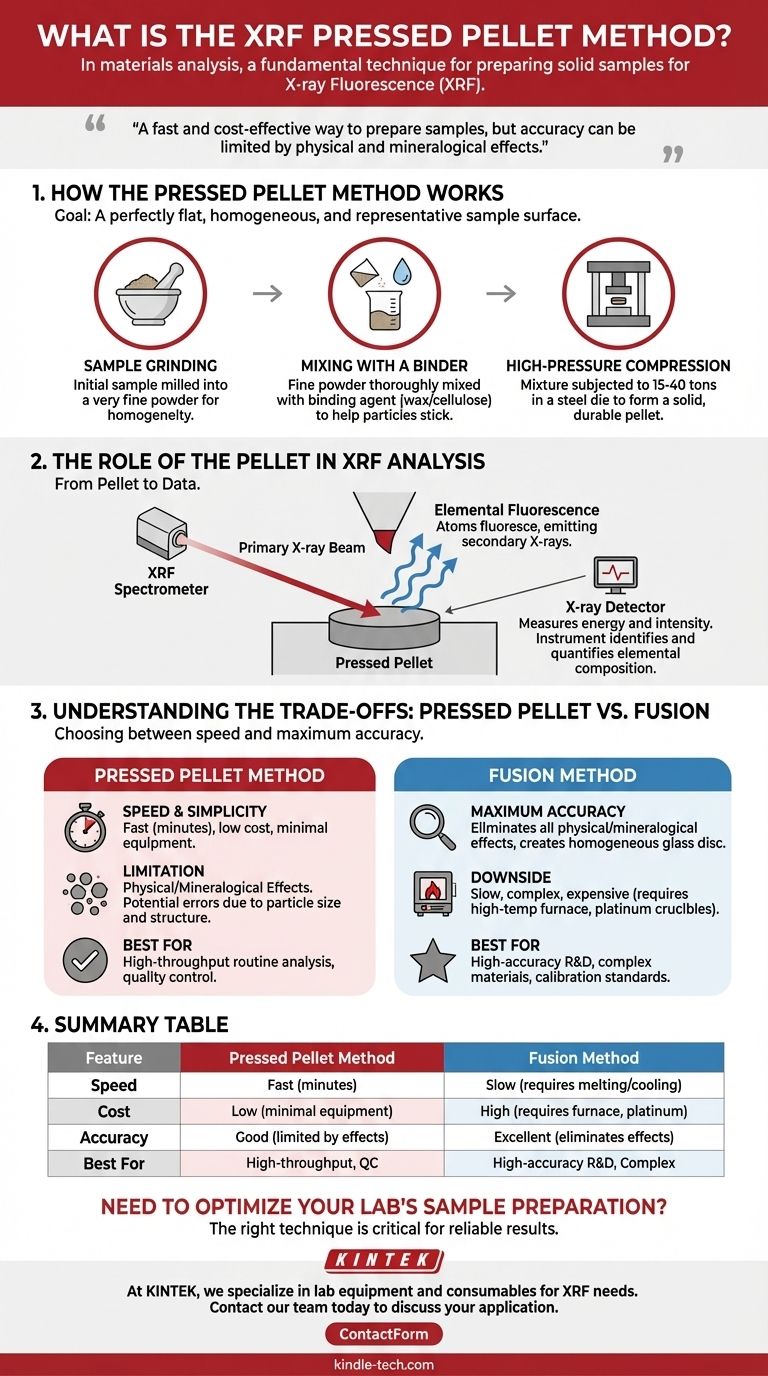

プレス成形ペレット法の仕組み

あらゆるXRFサンプル調製の目標は、完全に平坦で均質かつ代表的なサンプル表面を分析装置のX線ビームに提示することです。プレス成形ペレット法は、この目標を簡単な機械的プロセスで達成します。

ステップ1:サンプル粉砕

まず、初期サンプルを非常に細かい粉末に粉砕または研磨します。このステップは、サンプルが可能な限り均質であることを保証するために重要であり、分析の再現性を向上させます。

ステップ2:結合剤との混合

この微粉末は、ワックスやセルロースベースの粉末などの結合剤と徹底的に混合されます。結合剤にはシンプルですが不可欠な役割があります。それは、圧力下でサンプル粒子が結合するのを助ける接着剤として機能することです。

ステップ3:高圧圧縮

粉末と結合剤の混合物を円筒形の鋼製ダイに注ぎます。次に、ダイを油圧プレスに置き、通常15〜40トンの巨大な圧力を加えて、固く耐久性のあるペレットを形成します。

XRF分析におけるペレットの役割

調製されたペレットは、XRF装置が分析するのに理想的な物理的形態を提供します。ペレットの品質は、最終的な分析結果の品質に直接影響します。

ペレットからデータへ

調製されたペレットはXRF分光計内に配置されます。装置は、ペレットの平坦な表面に当たる一次X線ビームを発します。

元素蛍光

このエネルギーにより、サンプル内の各元素の原子が蛍光を発し、それぞれ固有の二次X線を放出します。

検出と計算

分析装置内のX線検出器がこれらの二次X線のエネルギーと強度を測定します。このデータを処理することで、装置は元のサンプルの元素組成を正確に特定し、定量することができます。

トレードオフの理解:プレス成形ペレット vs. 融解

プレス成形ペレット法は、XRF用の固体サンプルを調製する2つの主要な方法の1つです。もう1つは融解法であり、どちらを選択するかは分析要件に完全に依存します。

プレス成形ペレットの利点:速度とシンプルさ

プレス成形ペレット法の主な利点は、その速度と低コストです。必要な機器が最小限で済み、迅速に実行できるため、迅速な結果が不可欠な品質管理ラボのような高スループット環境に最適です。

限界:物理的効果

プレス成形ペレット法の精度は、「粒子サイズ効果」および「鉱物学的効果」によって損なわれる可能性があります。異なるサイズの粒子や異なる鉱物構造に結合した元素は不均一に蛍光を発し、最終測定に潜在的な誤差をもたらす可能性があります。

融解法という代替案:最高の精度

融解法はこれらの限界を克服します。融解法では、サンプル粉末を高温で溶融塩(フラックス)に溶解し、その後混合物を完全に均質なガラスディスクに冷却します。このプロセスにより、すべての粒子サイズ効果と鉱物学的効果が完全に排除されます。

融解法の欠点:コストと複雑さ

融解法はより正確ですが、より時間がかかり、より複雑で、より高価なプロセスです。特殊な高温炉と高価な白金るつぼが必要となるため、研究、方法開発、および最高の精度が要求される用途に適しています。

目標に合った適切な方法の選択

信頼性の高いデータを生成するためには、正しいサンプル調製技術を選択することが極めて重要です。選択は、速度、精度、コストに関する分析ニーズを直接反映したものであるべきです。

- 迅速な日常分析をプロセス管理の主な焦点とする場合: プレス成形ペレット法は、その速度と費用対効果の点で優れた選択肢です。

- 高精度分析、校正標準の作成、または地質学的に複雑な材料の分析を主な焦点とする場合: 物理的効果を排除し、最も正確な結果を得るためには、融解法が必要です。

最終的に、各技術の長所と限界を理解することで、特定の用途に最も信頼性の高いデータを生成することができます。

要約表:

| 特徴 | プレス成形ペレット法 | 融解法 |

|---|---|---|

| 速度 | 速い(数分) | 遅い(融解/冷却が必要) |

| コスト | 低い(最小限の機器) | 高い(炉、白金るつぼが必要) |

| 精度 | 良好だが、粒子/鉱物効果により制限される | 優れている(物理的/鉱物学的効果を排除) |

| 最適用途 | 高スループットの日常分析、品質管理 | 高精度R&D、複雑な材料、校正標準 |

ラボのサンプル調製を最適化する必要がありますか? 信頼性の高い結果を得るには、適切な技術が不可欠です。KINTEKでは、XRFのあらゆるニーズに対応するラボ機器と消耗品を専門としています。ペレット調製用の堅牢な油圧プレスが必要な場合でも、最高の精度を追求するために融解法を検討している場合でも、当社の専門家がお客様のラボのスループットと精度目標に最適なソリューションを選択するお手伝いをいたします。

今すぐ当社のチームにお問い合わせください お客様のアプリケーションについて話し合い、分析が確固たる基盤の上に構築されることを確実にします。

ビジュアルガイド

関連製品

- 実験室用油圧ペレットプレス(XRF KBR FTIR実験室用途)

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- XRF & KBRペレットプレス用自動実験室油圧プレス

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボ用自動油圧ペレットプレス機