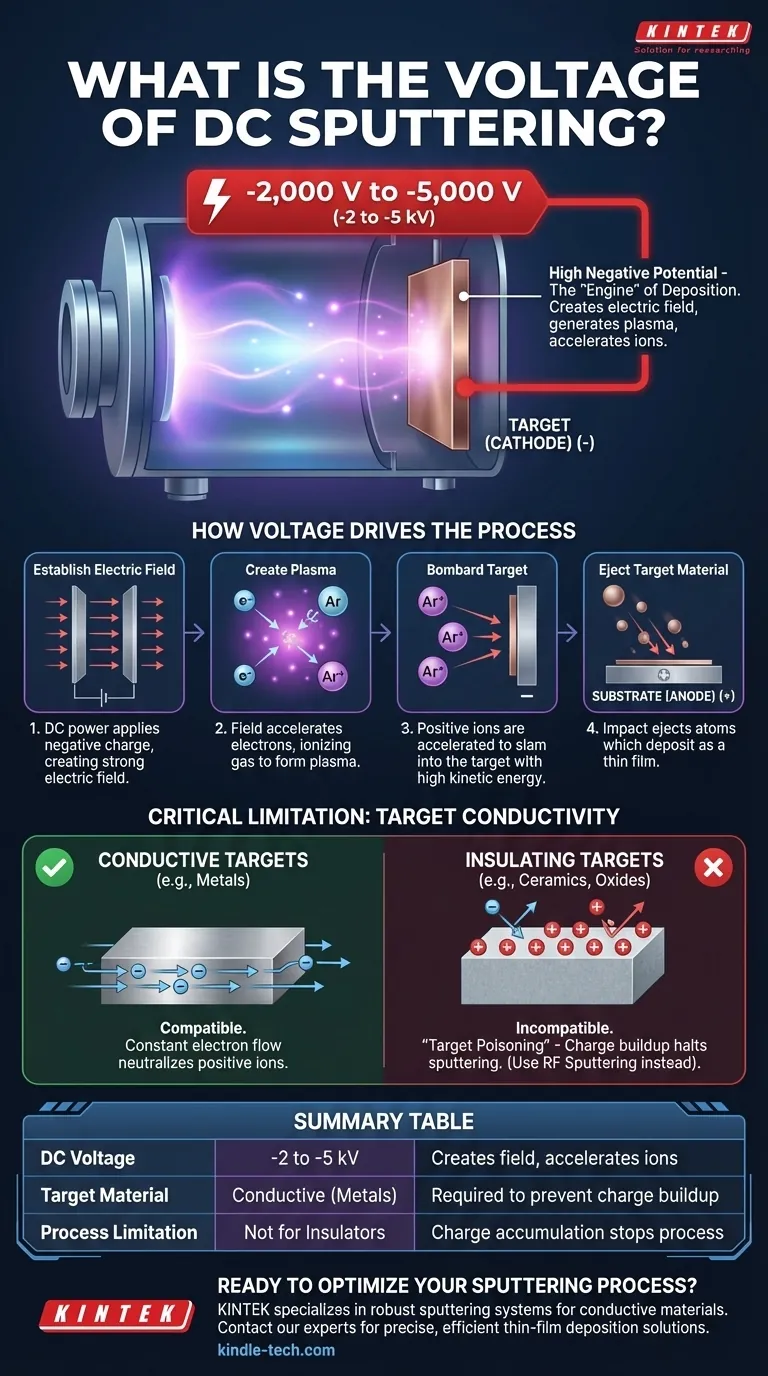

DCスパッタリングにおいて、印加される電圧は高負電位であり、通常は-2,000ボルトから-5,000ボルト(-2から-5 kV)の範囲です。この電圧は、カソードとして機能するターゲット材料に直接印加されます。この特定の電気的条件が、堆積プロセス全体の基本的な駆動力となります。

高DC電圧は単なる設定ではなく、スパッタリングプロセスのエンジンです。その主な目的は、プラズマを生成し、その後、正イオンをターゲットに積極的に加速させて、原子を物理的に叩き出して堆積させる強力な電場を作り出すことです。

電圧がスパッタリングプロセスを駆動する方法

DCスパッタリングを理解するには、この高電圧が各ステップで果たす正確な役割を理解する必要があります。それは真空チャンバー内で連鎖反応を指揮します。

電場の確立

プロセスは、DC電源がターゲット材料(カソード)に負の-2~-5 kVの電荷を印加することから始まります。チャンバー壁または専用の電極がアノード(正側)として機能し、それらの間に強力な電場を生成します。

プラズマの生成

低圧ガス環境(通常はアルゴン)内で、浮遊する自由電子がこの強い電場によって加速されます。速度とエネルギーを得るにつれて、中性ガス原子と衝突し、自身の電子を剥ぎ取ります。

この事象により、別の自由電子と正に帯電したガスイオンという2つの新しい粒子が生成されます。この衝突の連鎖反応により、これらの帯電したイオンと自由電子の雲である可視プラズマが急速に点火され、維持されます。

ターゲットの衝撃

新しく生成された正イオンは、非常に負に帯電したターゲットに強く引き寄せられます。電場はこれらのイオンを加速させ、かなりの運動エネルギーでターゲット表面に衝突させます。

ターゲット材料の放出

この高エネルギーイオン衝撃は、化学的プロセスではなく物理的プロセスです。衝撃は、ターゲット材料から原子や分子を叩き出すのに十分な力を持っています。これらの「スパッタリングされた」原子はチャンバー内を移動し、基板上に薄膜として堆積します。

DC電圧の重大な限界

直流(DC)電圧の使用は、システムの強みであると同時にその主要な弱点でもあります。それは、堆積できる材料とできない材料を定義します。

導電性ターゲットの要件

DCスパッタリングは、純粋な金属などの電気的に導電性のターゲット材料にのみ有効です。ターゲットを通して一定の電子の流れがあることが、負電荷を維持し、常に衝突する正イオンを中和するために必要です。

絶縁材料の問題

非導電性(絶縁性)ターゲットを使用しようとすると、「ターゲット汚染」として知られる現象が発生します。衝突するガスイオンからの正電荷がターゲット表面に蓄積します。これは、材料がそれを伝導できないためです。

この正電荷の蓄積は、負電圧を効果的に中和し、さらなるイオン衝撃からターゲットを遮蔽します。プラズマは点灯したままでも、スパッタリングプロセスは停止します。

目標に応じた適切な選択

電圧の種類は、スパッタリングシステムを選択する上で最も重要な要素です。あなたの決定は、堆積しようとする材料に基づいていなければなりません。

- 金属やその他の導電性材料の堆積が主な焦点である場合:DCスパッタリングは、高い堆積速度とシンプルな電源により、最も効率的で費用対効果の高い方法です。

- 絶縁体(セラミックスや酸化物など)の堆積が主な焦点である場合:DCスパッタリングはあなたの目標と根本的に互換性がなく、電荷の蓄積を防ぐためにRF(高周波)スパッタリングのような技術を使用する必要があります。

最終的に、電圧の役割を理解することが、材料に適したスパッタリング技術を選択するための鍵となります。

要約表:

| パラメータ | 典型的な範囲 | 目的 |

|---|---|---|

| DC電圧 | -2,000~-5,000 V (-2~-5 kV) | 電場を生成し、イオンを加速してターゲット材料をスパッタリングする |

| ターゲット材料 | 電気的導電性(例:金属) | 電荷の蓄積を防ぐためにDCスパッタリングに必要 |

| プロセスの制限 | 絶縁材料(セラミックス、酸化物)には不向き | 電荷の蓄積によりスパッタリングが停止。代わりにRFスパッタリングが必要 |

スパッタリングプロセスを最適化する準備はできていますか?

DCスパッタリングは導電性材料の高速堆積に理想的ですが、特定の用途には適切な装置の選択が重要です。KINTEKは実験装置と消耗品を専門とし、お客様の研究および生産ニーズに合わせた堅牢なスパッタリングシステムを提供しています。

正確で効率的な薄膜堆積を実現するお手伝いをいたします。 今すぐ専門家にお問い合わせください。お客様のプロジェクト要件について話し合い、KINTEKのソリューションがお客様のラボの能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- スパークプラズマ焼結炉 SPS炉

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 真空誘導溶解スピニングシステム アーク溶解炉

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン