その核心において、真空蒸着は、固体材料をターゲット表面に薄い固体膜として成膜する物理蒸着(PVD)プロセスです。これは、高真空チャンバー内でソース材料を気化するまで加熱することで達成されます。生成されたガス粒子は真空を通過し、より低温の基板上に凝縮して、目的のコーティングを形成します。

真空の基本的な目的は、気化した材料と衝突してしまう空気やその他のガス分子を除去することです。これにより、粒子が基板まで妨げられることなく到達し、より純粋で均一、かつ高品質な膜が得られます。

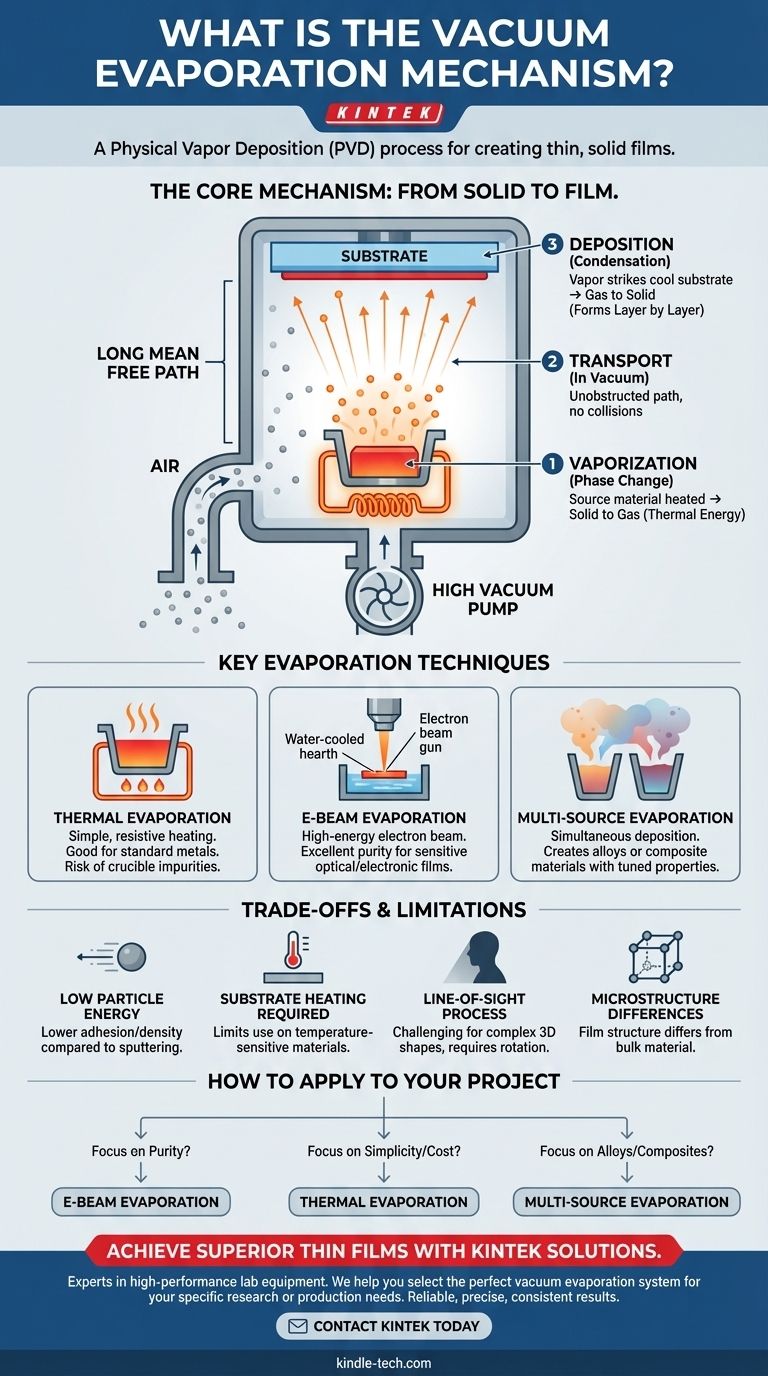

核心メカニズム:固体から膜へ

このプロセス全体は、高度に制御された環境内での制御された相転移にかかっています。各ステップは最終的な膜の品質にとって重要です。

真空の役割

真空は単なる設定ではなく、プロセスの最も重要な要素です。大気圧に近い状態でこのプロセスを実行すると、蒸発した粒子が空気分子と常に衝突するため、不均一で「ぼやけた」成膜になります。

真空を作り出すことで、周囲のガス粒子の数を大幅に減らします。この長い平均自由行程により、気化したソース材料は干渉、汚染、または不要な化学反応なしに基板に直接到達できます。

相変化:ソースの気化

プロセスは、ソース材料(「チャージ」として知られる)を加熱し、それが気体状態になるまで行われます。これは真空チャンバー内のるつぼまたはハース内で行われます。

材料は固体から蒸気へと相転移し、このプロセスは熱エネルギーによって駆動されます。蒸発速度は、ソースに印加されるエネルギー量を調整することで正確に制御されます。

成膜:基板上での凝縮

気化した粒子はソースから直線状に外側へ移動します。より低温の基板表面に衝突すると、熱エネルギーを失い、再び固体状態に凝縮します。

この凝縮は層ごとに積み重なり、薄膜を形成します。この膜の厚さ(通常5〜250ナノメートル)は、蒸発速度と成膜時間の長さによって制御されます。

主要な蒸着技術

原理は同じですが、ソース材料を加熱する方法によって技術とその理想的な応用が定義されます。

熱蒸着

これは最も単純な方法の1つです。ソース材料は、通常、耐火金属またはセラミック製のるつぼに入れられ、高電流を流すことによって加熱されます。

幅広い材料に効果的です。ただし、潜在的な欠点として、高温のるつぼ自体がアウトガスしたり、わずかに蒸発したりして、膜に不純物を混入させる可能性があります。

電子ビーム(E-Beam)蒸着

電子ビーム蒸着では、高エネルギー電子の集束ビームが、水冷銅ハースに置かれたソース材料に向けられます。強烈で局所的なエネルギーが材料を溶融および気化させ、極めて高い精度を実現します。

周囲のハースが冷たいままでソース材料のみが加熱されるため、この方法では非常に高純度の膜が生成されます。これは、デリケートな光学および電子用途に好まれる技術です。

多源蒸着

金属合金や複合材料など、特定の組成を持つ膜を作成するために、複数のソースを同時に操作できます。

各ソースの蒸発速度を正確に制御することで、エンジニアは混合蒸気流を成膜し、微調整された化学的、光学的、または電気的特性を持つ膜を作成できます。

トレードオフと限界を理解する

真空蒸着は強力な技術ですが、正しく適用するためにはその固有の限界を理解することが不可欠です。

低い粒子エネルギー

粒子はソースから基板まで比較的低い運動エネルギーで移動します。本質的に「漂流」し、その後凝縮します。

この低いエネルギーは、スパッタリングのような高エネルギープロセスと比較して、膜の密着性や密度が低くなる可能性があることを意味します。

基板加熱の必要性

低い粒子エネルギーを補償し、膜の構造品質と密着性を向上させるために、基板はしばしば数百℃(例:250-350℃)に加熱されます。

この要件は、使用できる基板の種類を制限します。例えば、多くのプラスチックやその他の熱に弱い材料は、潜在的な損傷なしにこの方法でコーティングすることはできません。

微細構造の違い

結果として得られる膜は、バルクのソース材料とは著しく異なる微細構造を持つことがよくあります。これは、原子ごとの凝縮プロセスの直接的な結果です。これは特定の特性のために設計できますが、慎重に管理する必要があります。

その他の応用に関する注記

真空蒸着の原理は、廃水処理などの他の分野でも使用されています。その文脈では、真空は水の沸点を下げるために使用され、水が効率的に蒸発して汚染物質から分離できるようにします。これは、膜を作成するための成膜プロセスではなく、分離プロセスです。

これをあなたのプロジェクトに適用する方法

技術の選択は、最終的な膜に求められる特性によって完全に異なります。

- 最高の純度を最優先する場合: 電子ビーム蒸着は、加熱装置からの汚染を最小限に抑えるため、明確な選択肢です。

- シンプルさや標準的な金属のコーティングを最優先する場合: 熱蒸着は、装飾コーティングや基本的な金属化などの用途において、多くの場合十分で費用対効果の高いソリューションです。

- 合金または複合膜の作成を最優先する場合: 多源蒸着は、異なる材料の同時成膜を可能にする唯一の方法です。

- 複雑な3D形状のコーティングを最優先する場合: 真空蒸着は直線的なプロセスであり、均一な被覆を達成するには洗練された基板回転メカニズムが必要になることに注意してください。

これらの核心メカニズムとトレードオフを理解することで、真空蒸着プロセスを選択および制御し、アプリケーションが要求する正確な膜特性を達成できます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 核心原理 | 真空中で固体ソースを加熱して気化させ、その蒸気をより低温の基板上に凝縮させる。 |

| 主要技術 | 熱蒸着、電子ビーム(E-Beam)蒸着、多源蒸着 |

| 主な利点 | 高純度で均一な薄膜を作成する。 |

| 主な制限 | 直線的なプロセス;密着性が低くなる可能性があり、基板加熱が必要。 |

研究や生産のために優れた薄膜を達成する準備はできていますか?

KINTEKでは、お客様の特定のニーズに合わせた真空蒸着システムを含む、高性能な実験装置を専門としています。電子ビーム蒸着の究極の純度が必要な場合でも、熱蒸着のシンプルさが必要な場合でも、当社の専門家が最適なソリューションの選択をお手伝いします。

当社は、電子工学、光学、材料科学分野の研究所向けに、正確な温度制御、高真空の完全性、および一貫した結果を保証する信頼性の高い装置と消耗品を提供しています。

今すぐKINTEKにお問い合わせいただき、お客様のプロジェクトについてご相談ください。当社の真空蒸着技術がお客様の研究所の能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン