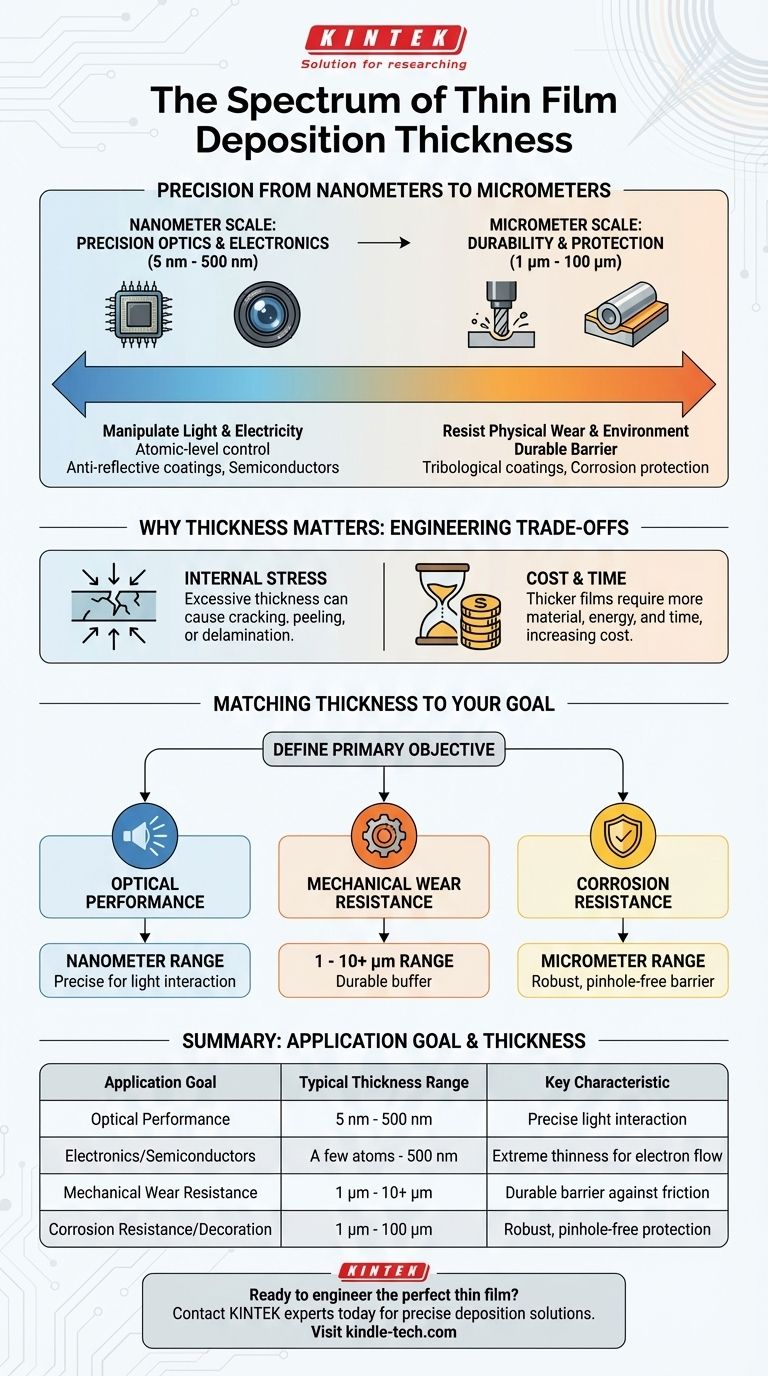

薄膜成膜において、膜の厚さは単一の値ではなく、わずか数ナノメートル(ごく少数の原子)から約100マイクロメートルに及ぶ広大な範囲にわたります。この広大なスケールにより、この技術は非常に特定の産業および科学用途の幅広いニーズに対応できます。

理解すべき中心的な原則は、膜の厚さがその意図された機能によって完全に決定されるということです。「標準」の厚さというものはなく、代わりに、特定の光学的、機械的、または電気的特性を達成するために、各層が必要な正確な寸法に設計されます。

厚さがアプリケーション駆動型である理由

成膜された膜に必要な厚さは、それが解決するように設計された物理的な問題の直接的な結果です。光を操作することを目的としたコーティングは、物理的な摩耗に耐えるように設計されたものとはまったく異なるスケールで動作します。

ナノメートルスケール:精密光学とエレクトロニクス

光や電気の操作を伴うアプリケーションでは、原子レベルでの制御が不可欠です。

この範囲の膜は、多くの場合5 nmから500 nmの間で、特定の波長の光と相互作用するように設計されています。例えば、眼鏡やカメラレンズの反射防止コーティングは、光の波長の正確な分数である厚さを持つ必要があり、これにより破壊的な干渉を引き起こし、反射を打ち消します。

半導体製造では、材料の層はわずか数原子の厚さであることがあります。この極端な薄さは、電子の流れを制御し、現代のエレクトロニクスを動かす複雑なトランジスタ構造を作成するために必要です。

マイクロメートルスケール:耐久性と保護

主な目的が表面を物理的な損傷から保護することである場合、より多くの材料が必要になります。

切削工具やエンジン部品の摩擦や摩耗を低減するなど、トライボロジー用途のコーティングは、通常1〜10マイクロメートルの範囲です。この厚さは、時間の経過とともにかなりの機械的ストレスや摩耗に耐えることができる、硬質材料の耐久性のあるバリアを提供します。

同様に、装飾用または耐腐食性コーティングは、傷や環境損傷に耐えるのに十分な堅牢性を確保し、均一な外観を提供するために、マイクロメートル範囲に分類されることがよくあります。

厚さのトレードオフを理解する

単に厚い膜を成膜することが常に良い解決策であるとは限りません。このプロセスには、特定の材料と用途に対する実用的な厚さを制限する重要な工学的トレードオフが伴います。

内部応力の問題

成膜中に膜が厚くなるにつれて、材料内に内部応力が蓄積されます。この応力が高くなりすぎると、膜を基板に保持する接着力を超える可能性があります。

これにより、コーティングがひび割れたり、剥がれたり、完全に剥離したりして、部品が完全に故障する可能性があります。この内部応力を管理することは、厚い保護コーティングを開発する上での主要な課題です。

コストと時間の影響

成膜プロセスには時間と、原材料およびエネルギーの消費が伴います。その結果、厚い膜はほとんどの場合、製造に費用と時間がかかります。

したがって、エンジニアは、機能性と製造コストおよび生産スループットのバランスを取りながら、望ましい性能を達成するために必要な最小限の厚さを見つける必要があります。膜は、絶対に必要な厚さであるべきです。

目標に合わせた厚さ

適切な厚さを決定するには、まず主要な目的を定義する必要があります。機能要件は、エンジニアリングの決定全体において最も重要な要素です。

- 主な焦点が光学性能である場合:膜厚はナノメートル範囲になり、特定の波長の光と相互作用するように正確に計算されます。

- 主な焦点が機械的耐摩耗性である場合:十分な耐久性のある材料のバッファを提供するために、1桁から低い2桁のマイクロメートル範囲で作業することになります。

- 主な焦点が耐腐食性である場合:環境に対する完全でピンホールフリーのバリアを確保するために、厚さはマイクロメートル範囲になる可能性が高いです。

最終的に、適切な膜厚は、アプリケーションの機能要件と成膜プロセスの物理的および経済的制限とのバランスを取る、精密な工学的決定です。

要約表:

| アプリケーション目標 | 典型的な厚さ範囲 | 主な特徴 |

|---|---|---|

| 光学性能 | 5 nm - 500 nm | 光相互作用のための精密な制御(例:反射防止コーティング) |

| エレクトロニクス/半導体 | 数原子 - 500 nm | 電子の流れを制御するための極薄さ |

| 機械的耐摩耗性 | 1 μm - 10+ μm | 摩擦や摩耗に対する耐久性のあるバリア |

| 耐腐食性/装飾 | 1 μm - 100 μm | 保護と外観のための堅牢でピンホールフリーのバリア |

あなたのアプリケーションに最適な薄膜を設計する準備はできましたか?

KINTEKでは、精密で信頼性の高い成膜を実現するために必要な実験装置と消耗品の提供を専門としています。半導体用のナノメートル精度が必要なプロジェクトでも、マイクロメートル厚の耐久性コーティングが必要なプロジェクトでも、当社のソリューションは性能と費用対効果のバランスを取るのに役立ちます。

今すぐ当社の専門家にご連絡ください。お客様の特定の要件について話し合い、KINTEKがお客様の研究所の薄膜革新をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器