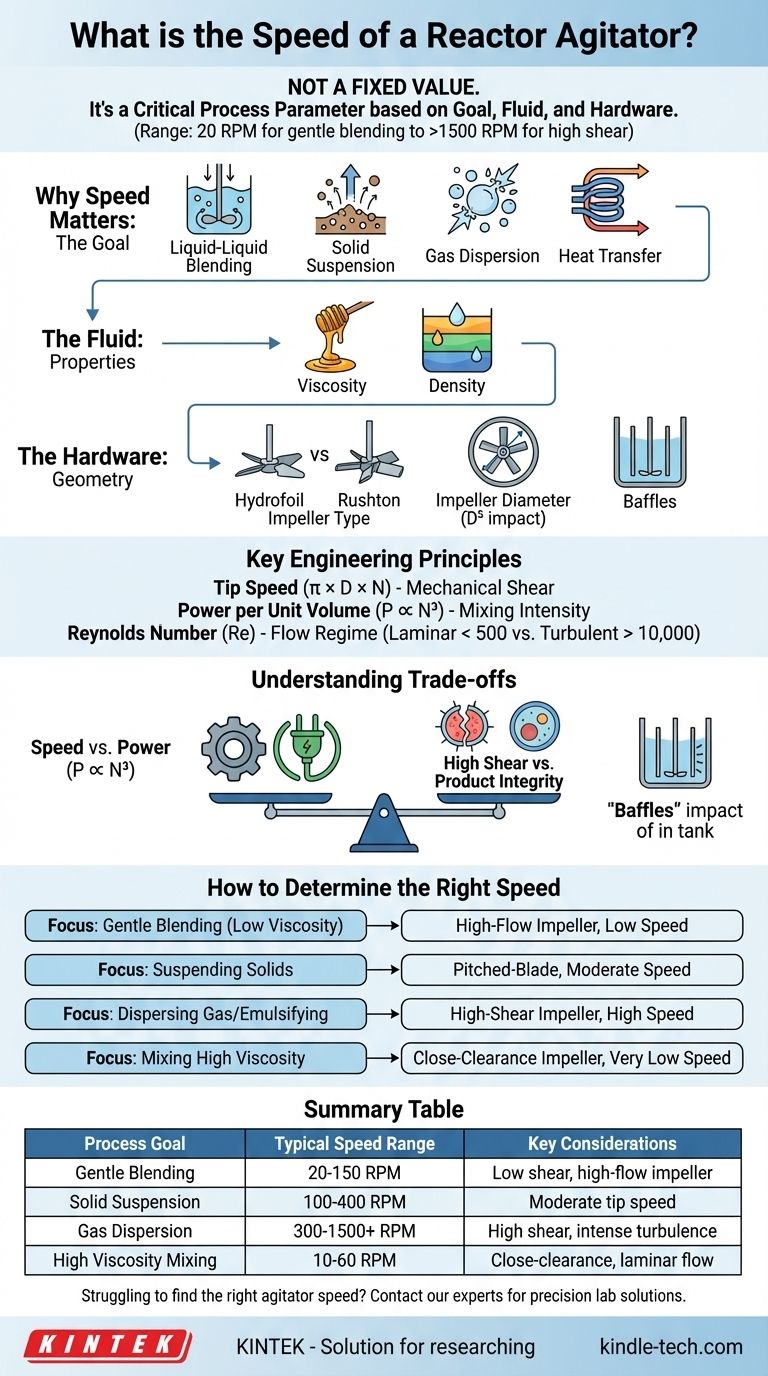

反応槽撹拌機の速度は単一の固定値ではありません。 それは、操作の特定の目的に基づいて意図的に選択される重要なプロセスパラメーターです。速度は、大規模で穏やかな混合のための20 RPMから、高せん断の実験室用途のための1,500 RPMを超える範囲までありますが、正しい速度は流体の特性、反応槽の幾何学的形状、および望ましいプロセス結果に完全に依存します。

適切な撹拌機の速度を選択することは、普遍的な数値を見つけることではありません。それは、均一化、固体の懸濁、熱伝達、またはガスの分散など、特定の目標に必要な正確な種類の混合エネルギーと量を供給することです。

速度が重要なプロセス変数である理由

毎分回転数(RPM)での「速度」は物語の一部にすぎません。それは手段です。真の目標は、槽内の物理現象を制御することであり、速度はそのために使用する主要なレバーです。

目標:何を達成しようとしていますか?

撹拌の目的が、必要なエネルギーを決定します。

-

液-液混合: 目標は均一な混合物を作成することです。これには、槽全体にわたる濃度勾配を破壊するのに十分な乱流を生成する必要があります。

-

固体懸濁: 目標は、固体粒子をタンクの底から持ち上げ、均一に分散した状態に保つことです。これには、速度とインペラ設計に直接関連するかなりの垂直方向の流れが必要です。

-

ガス分散: 目標は、大きなガス気泡を微細な気泡の雲に破壊し、物質移動のための表面積を最大化することです。これには、高速、高せん断の撹拌が必要です。

-

熱伝達: 目標は、均一な温度を確保するために、流体を槽壁や内部コイルの周りに移動させることです。速度が不十分だと、局所的な高温または低温スポットが発生する可能性があります。

流体:その特性を理解する

混合される物質が最も重要な要素です。

-

粘度: これは流体の流れに対する抵抗です。低粘度流体(水など)は混合が容易で、比較的低い速度で乱流を達成します。高粘度流体(シロップやポリマーなど)は、タンク壁とのクリアランスが狭いインペラを使用して、非常に異なる戦略を必要とすることがよくあります。

-

密度: 液体間、または液体と固体の密度の差は、安定した混合物または懸濁物を生成および維持するために必要な速度に直接影響します。

ハードウェア:インペラとタンクの幾何学的形状

装置自体が、モーターの回転速度が流体の動きにどのように変換されるかを定義します。

-

インペラの種類: 高流量インペラ(ハイドロフォイルなど)は、より低い速度で大量の流体を効率的に移動させるように設計されています。 高せん断インペラ(ラシュトンタービンなど)は、高い速度で激しい乱流を生成し、物質を分解するように設計されています。

-

インペラ直径(D): インペラが消費する動力は、直径の5乗(D⁵)に比例します。インペラサイズのわずかな変化は、特定の速度でのエネルギー投入に大きな影響を与えます。

-

バッフル: これらはタンク壁の垂直なプレートであり、流体全体の渦巻きを防ぎます。これらは回転運動を効果的な混合に変換するために不可欠であり、渦巻きなしでより高い速度を可能にします。

速度を決定する主要な工学原理

エンジニアは速度を推測しません。彼らは確立された原理を使用して、望ましい結果のターゲット範囲を計算します。

先端速度 (Tip Speed)

先端速度は、インペラの最も外側の端での線速度です。これは、流体に加えられる機械的せん断の直接的な尺度です。

計算式:先端速度 = π × インペラ直径 × 回転速度。この値は、過剰な速度によって損傷を受ける可能性のある生物学的細胞や結晶などのせん断に敏感な材料にとって重要です。

単位体積あたりの動力 (Power per Unit Volume)

この指標(W/m³またはhp/1000 gal)は、混合の強度を表します。異なるプロセスには、確立された動力要件があります。

例えば、穏やかな混合には0.1 kW/m³が必要かもしれませんが、ガス分散には3.0 kW/m³以上が必要になる場合があります。動力は速度の3乗(P ∝ N³)に比例するため、速度のわずかな増加は動力投入と混合強度を劇的に増加させます。

レイノルズ数 (Reynolds Number, Re)

この無次元数は、流れのレジームを定義するのに役立ちます。

-

低Re(< 500): これは層流レジームであり、高粘度流体で一般的です。流体は滑らかな層を移動し、混合は物理的な折り畳みと接触によって達成されます。アンカーまたはヘリカルリボンインペラがここで低速で使用されます。

-

高Re(> 10,000): これは乱流レジームであり、混沌とした渦が混合の原因となります。ほとんどの低粘度用途はここで作動し、タービンやハイドロフォイルが効果的です。

トレードオフの理解

撹拌機の速度を選択することは、競合する要因のバランスを取る演習です。完璧な速度はなく、特定の制約セットに対して最適な速度があるだけです。

速度対動力消費

速度と動力の関係は3次(P ∝ N³)です。撹拌機の速度を2倍にすると、動力消費は約8倍になります。 これは最も重要なトレードオフであり、運用コストとモーターサイジングに大きな影響を与えます。

高せん断対製品の完全性

高速および高せん断は分散には優れていますが、破壊的である可能性があります。壊れやすい細胞、ポリマー、または結晶を含むプロセスでは、過度の先端速度が製品を損傷または破壊し、収率の低下につながる可能性があります。

バッフルの影響

バッフルなしで高速で運転すると非効率的になります。液体は単に渦を巻き、深い渦を作り出し、上下の混合が悪くなります。バッフルは、この回転エネルギーを有用な混合に変換するために必要ですが、特定の速度での動力消費も増加させます。

アプリケーションに最適な速度を決定する方法

単一の数値を検索するのではなく、主要な目的に焦点を当ててください。これが、速度とインペラタイプの正しい組み合わせに導きます。

- 主な焦点が低粘度液体の穏やかな混合である場合: 高流量インペラ(例:ハイドロフォイル)を低〜中程度の速度で使用し、過度のせん断を発生させることなく完全なタンクの入れ替えを実現します。

- 主な焦点が固体の懸濁である場合: 粒子を持ち上げるのに必要な垂直方向の流れを生成するために十分な先端速度が必要になります。これには、中〜高速でのピッチドブレードタービンが必要になることがよくあります。

- 主な焦点がガスの分散または混和しない液体の乳化である場合: 気泡や液滴を破壊するために必要な激しい乱流を作成するために、高速で動作する高せん断インペラ(例:ラシュトンタービン)が必要です。

- 主な焦点が高粘度または非ニュートン流体の混合である場合: 非常に低速で動作する近接クリアランスインペラ(例:アンカー、ヘリカルリボン)を使用して、バッチの大部分に物理的に接触し、移動させます。

最終的に、正しい撹拌機の速度を選択することは、プロセスの成功と効率を直接制御する意図的なエンジニアリングの決定です。

要約表:

| プロセス目標 | 一般的な速度範囲 | 主な考慮事項 |

|---|---|---|

| 穏やかな混合 | 20 - 150 RPM | 低せん断、高流量インペラ |

| 固体懸濁 | 100 - 400 RPM | 垂直方向の流れのための適度な先端速度 |

| ガス分散 | 300 - 1500+ RPM | 高せん断、激しい乱流 |

| 高粘度混合 | 10 - 60 RPM | 近接クリアランスインペラ、層流 |

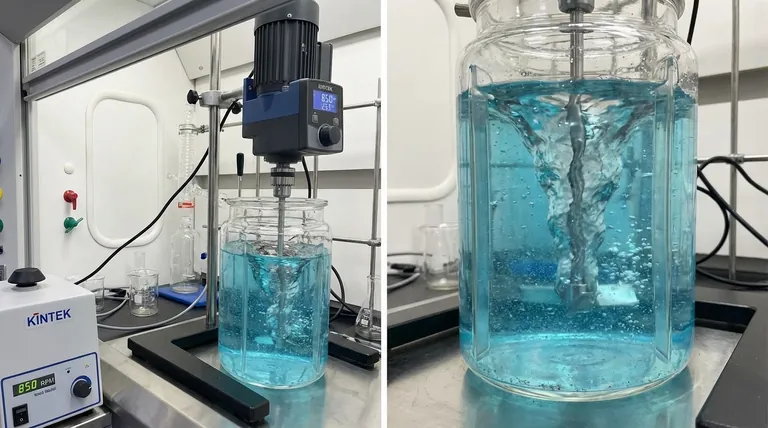

実験室プロセスに最適な撹拌機の速度を見つけるのに苦労していますか? KINTEKは、精密な実験装置と消耗品を専門としており、反応槽と混合システムに関する専門的なソリューションを提供します。当社のチームは、完璧な混合、懸濁、または分散を実現するために理想的な撹拌機構成を選択するお手伝いをし、実験が効率的で再現性の高いものであることを保証します。今すぐ専門家に連絡して、混合プロセスを最適化し、実験室のパフォーマンスを向上させましょう!

ビジュアルガイド

関連製品

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー

- 実験用振盪培養機

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 自動実験用熱プレス機

- 医薬品および化粧品用途向け 高せん断ホモジナイザー

よくある質問

- 強化ガラスの蒸気処理に高圧反応器が提供する環境条件とは何ですか?

- LHW前処理における高圧ステンレス鋼製反応器の主な役割は何ですか?自己触媒加水分解を可能にすることです。

- 反応器の操作圧力はどのくらいですか?プロセスが設計を決定します

- 反応装置に高い耐食性が不可欠なのはなぜですか?酸加水分解における純度を確保する

- 実験室用高圧反応器に内蔵冷却コイルが必要なのはなぜですか?等温データの精度を確保する

- Sb2S3ヘテロ接合合成におけるホットインジェクションに高温リアクターを使用する理由とは?精密なナノ構造化を実現

- ゼオライトのVPT合成には、なぜ特殊な実験室用反応容器が必要なのですか?正確な相制御を確保する

- SHSにおける高圧反応炉の役割とは?高品質複合フェロアロイのための窒素固定化をマスターする