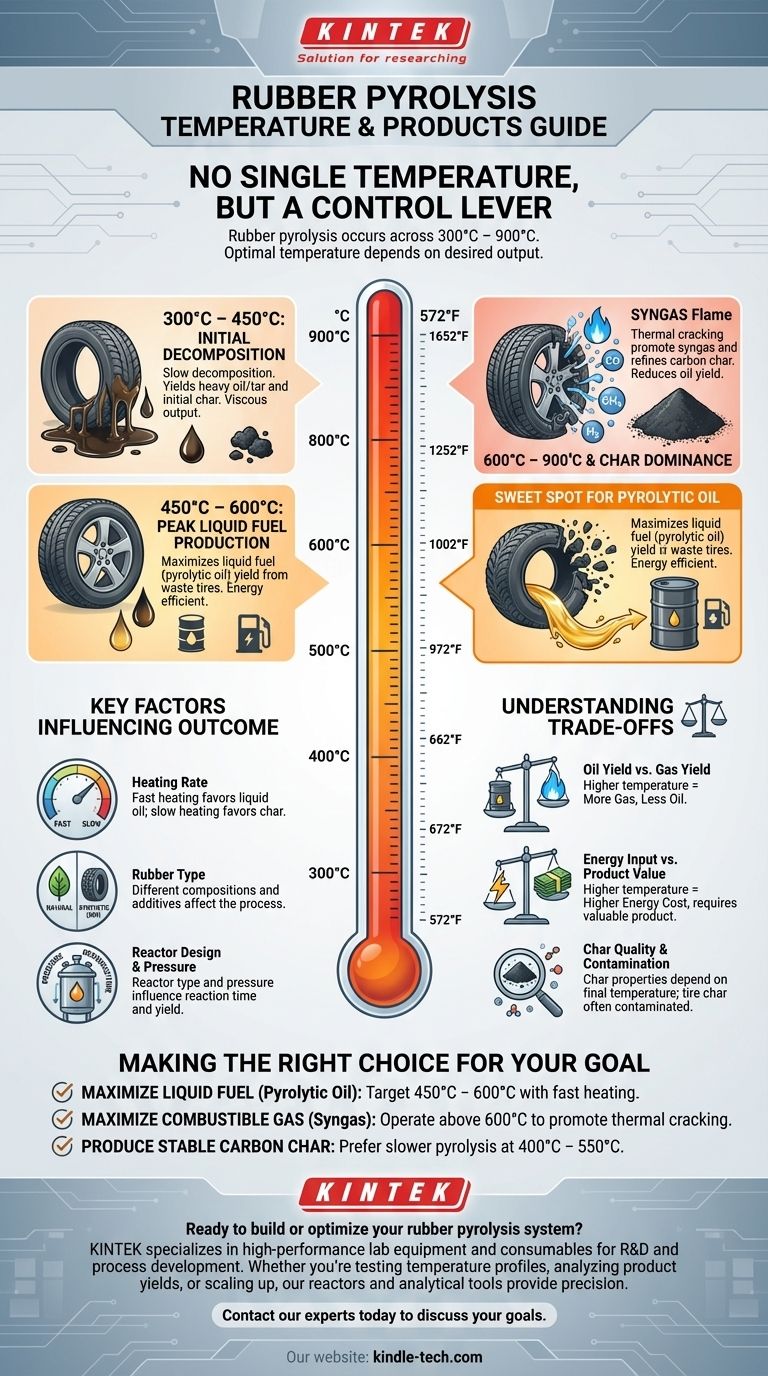

正確に言うと、ゴムには単一の熱分解温度というものはありません。むしろ、ゴムは通常300°Cから900°C(572°Fから1652°F)という広い温度範囲で熱分解を起こします。最適な温度は、望ましい出力によって完全に異なり、液体燃料(熱分解油)を最大化するための最も一般的な範囲は400°Cから600°Cの間です。

理解すべき核心的な原則は、熱分解温度が固定された数値ではなく、制御レバーであるということです。温度を調整することで主要な出力が変化し、特定の目標に基づいて、より多くの液体油、可燃性ガス、または固体炭素を選択的に生成することができます。

温度によるゴム熱分解の段階

熱分解とは、酸素がない状態で物質が熱によって分解されることです。これは、燃焼させるのではなく、熱を使って複雑な構造を慎重に分解するようなものだと考えてください。ゴム、特に廃タイヤの場合、このプロセスによって長いポリマー鎖が貴重なより小さな成分に分解されます。

初期分解(300°C – 450°C)

このスペクトルの低い温度域では、ゴムが軟化し、分解が始まります。より弱い化学結合が最初に切断され、重い長鎖の揮発性化合物が放出されます。

プロセスは比較的遅く、生成物はしばしばより粘性の高いタール状の液体になります。基本的な炭素構造が残されるにつれて、炭素の生成が始まります。

液体燃料生産のピーク(450°C – 600°C)

この範囲は、熱分解油、すなわち合成原油を生産するための「スイートスポット」と見なされることがよくあります。熱エネルギーは、ゴムの複雑な炭化水素をより小さく、より価値のある液体分子に効率的に分解するのに十分です。

廃タイヤから液体燃料をターゲットとする商業運転は、主要な製品収率とエネルギー効率を最大化するために、通常この範囲内で稼働します。

ガスと炭素の優勢(600°C – 900°C)

温度が600°Cを超えると、熱分解(サーマルクラッキング)と呼ばれる二次反応が優勢になります。低温で生成された液体炭化水素は、さらに分解されて非常に単純で軽い非凝縮性ガスになります。

これにより、合成ガス(水素、一酸化炭素、メタンなどの混合物)の収率が大幅に増加しますが、液体油の収率を直接犠牲にします。固体炭素残渣の特性も、これらの高温で精製されます。

結果に影響を与える主要因

温度は主要な変数ですが、単独で作用するわけではありません。他にもいくつかの要因が、熱分解プロセスの効率と最終的な製品分布に決定的に影響を与えます。

加熱速度

ゴムが加熱される速度は極めて重要です。高速熱分解(高い加熱速度)は、化合物が二次反応を起こす前に急速に気化するため、通常、液体油の生産に有利です。低速熱分解(低い加熱速度)は、より多くの固体炭素を生成する傾向があります。

ゴムの種類

異なる種類のゴムは異なる化学組成を持っています。天然ゴムは、自動車タイヤの主要成分であるSBR(スチレンブタジエンゴム)のような合成ゴムとは異なる挙動を示します。タイヤに含まれる添加剤、充填剤、スチールワイヤーの存在も、プロセスと最終製品の純度に影響を与えます。

反応器の設計と圧力

使用される反応器の種類(例:バッチ式、ロータリーキルン、スクリュー式)と運転圧力は、蒸気が高温ゾーンに留まる時間に影響を与え、それが二次分解の程度と最終的な製品収率に影響を与えます。

トレードオフの理解

熱分解温度の選択は、コスト、目標、および結果のバランスに基づいた工学的な決定です。

油収率 vs. ガス収率

これは最も直接的なトレードオフです。より多くの可燃性ガスを得るために温度を高くすると、必然的に液体燃料の生産量が減少します。ガスの経済的価値は、失われた油の価値と比較検討する必要があります。

エネルギー投入 vs. 製品価値

高温に達し、それを維持するには、かなりの量のエネルギーが必要です。800°Cで反応器を稼働させる運用コストは、500°Cで稼働させるよりもはるかに高くなります。この追加のエネルギーコストは、製品の価値(例:高品質の合成ガスや特殊な炭素)によって正当化されなければなりません。

炭素の品質と汚染

固体残渣であるカーボンブラックまたは炭素は、燃料、充填剤、さらには活性炭としての潜在的な価値を持っています。その特性、例えば表面積や純度は、最終温度に大きく依存します。しかし、タイヤからの炭素は、タイヤ製造に使用されるシリカ、亜鉛、硫黄で汚染されていることが多いです。

目標に合った適切な選択をする

最終的に、理想的な温度はあなたの主要な目標によって決定されます。

- 液体燃料(熱分解油)の最大化が主な焦点の場合: 450°Cから600°Cの温度範囲と比較的速い加熱速度を目標とします。

- 可燃性ガス(合成ガス)の最大化が主な焦点の場合: 油蒸気の二次分解を促進するために、通常600°Cを超える高温で運転します。

- 安定した炭素の生産が主な焦点の場合: 炭素構造を維持するために、より低いから中程度の温度(400°Cから550°C)でのより遅い熱分解プロセスがしばしば好まれます。

これらの原則を理解することで、ゴム廃棄物を予測可能で価値ある資源に変えることができます。

要約表:

| 温度範囲 | 主要生成物 | 主な特徴 |

|---|---|---|

| 300°C – 450°C | 重油 / タール | 緩やかな分解、粘性の液体、初期の炭素形成 |

| 450°C – 600°C | 熱分解油 | 液体燃料収率を最大化、廃タイヤに効率的 |

| 600°C – 900°C | 合成ガス / 炭素 | 熱分解によるガス生成を促進、炭素特性を精製 |

ゴム熱分解システムの構築または最適化の準備はできていますか? KINTEKは、研究開発およびプロセス開発向けの高性能ラボ機器と消耗品を専門としています。温度プロファイルのテスト、製品収率の分析、ラボからのスケールアップなど、当社の反応器、炉、分析ツールは、お客様が必要とする精度と信頼性を提供します。

今すぐ専門家にお問い合わせください。お客様の特定のラボおよび熱分解アプリケーションの目標をどのようにサポートできるかについて話し合いましょう。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 小型真空熱処理・タングステン線焼結炉