本質的に、天然ゴムの熱分解とは、ゴムの複雑なポリマー構造を酸素のない環境で加熱することにより分解する熱化学プロセスです。燃焼させるのではなく、ゴムは液体油、固体炭化物、可燃性ガスの混合物に分解されます。この方法は、現代のタイヤリサイクルおよび廃棄ゴム管理の基礎となっています。

ゴム熱分解の核となる目的は破壊ではなく、変換です。これは、廃棄ゴムを貴重な原材料に分解し、環境的な負債を燃料や工業用カーボンなどの潜在的な資産に変えるように設計された制御されたプロセスです。

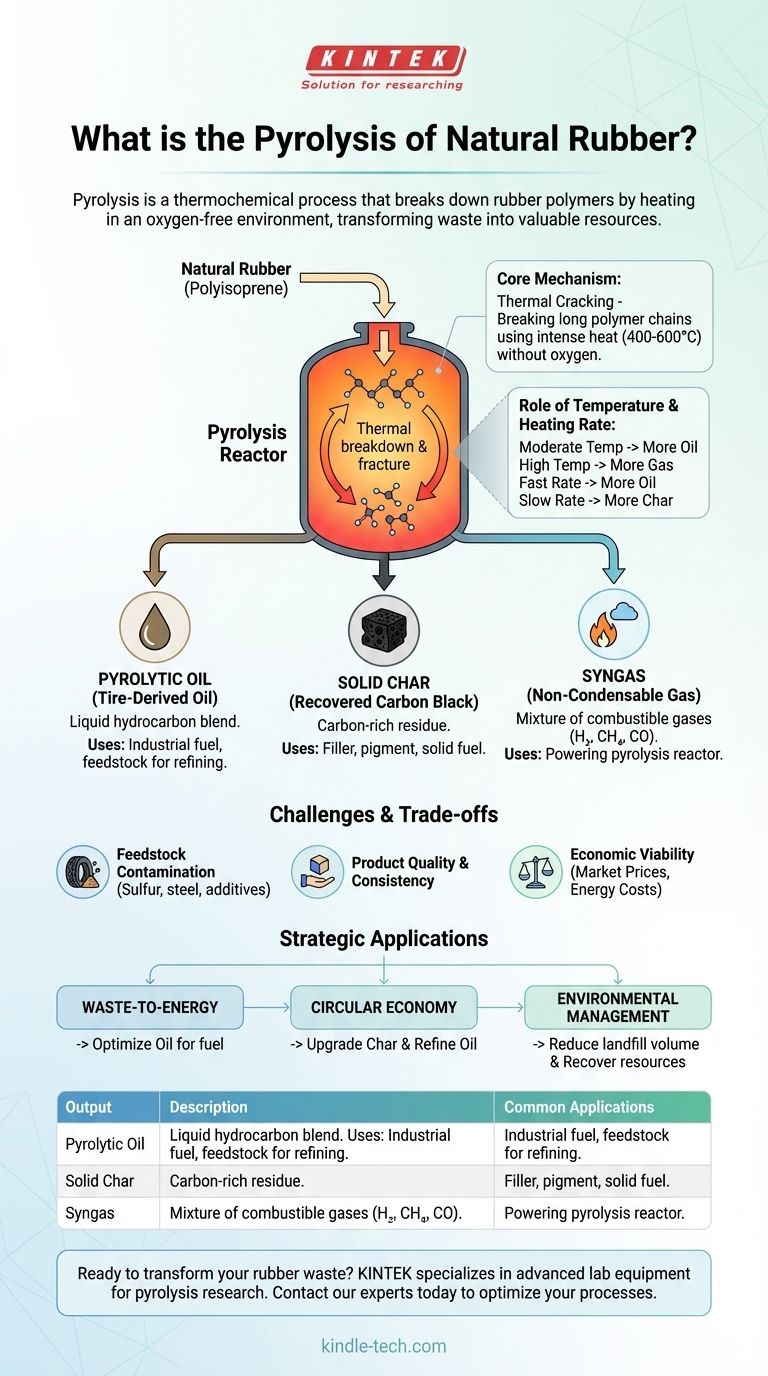

コアメカニズム:酸素なしでゴムが分解される仕組み

熱分解は焼却とは根本的に異なるプロセスです。焼却が熱のために酸素を使って物質を燃焼させるのに対し、熱分解は酸素の不在下で熱を使用して化学結合を切断し、副産物の化学的価値を保持します。

ポリイソプレンの化学的分解

天然ゴムは主にポリイソプレンの長いポリマー鎖で構成されています。酸素なしで高い熱(通常400〜600°C)を適用すると、これらの長い鎖が振動し、より小さく、より複雑でないさまざまな炭化水素分子に破断します。

このプロセスは一種の熱分解(サーマルクラッキング)であり、大きな固体材料をより小さな液体および気体成分に分解します。

温度と加熱速度の役割

熱分解の特定の生成物は、運転条件に大きく依存します。

- 温度が最も重要な要因です。中程度の温度は液体油の収率を最大化する傾向がありますが、非常に高い温度はガスの生成を促進します。

- 加熱速度も生成物の分布に影響を与えます。速い加熱速度(高速熱分解)は一般的に液体油の収率を増加させますが、遅い速度ではより多くの固体炭化物が生成される可能性があります。

ゴム熱分解の貴重な生成物

このプロセスは、それぞれ独自の市場と用途を持つ3つの異なる製品の流れを生成するように設計されています。

熱分解油(タイヤ由来油)

この液体留分は炭化水素の複雑な混合物であり、ある点では原油に似ています。炉やボイラーで重油として直接使用できます。

さらに精製することで、この油はディーゼル、ガソリン、または化学産業の原料としてより価値のある製品にアップグレードできます。

固体炭化物(回収カーボンブラック)

熱分解後に残る固形残留物は、炭化物(チャー)または回収カーボンブラック(rCB)として知られる炭素豊富な物質です。ゴムの元の炭素の大部分を含んでいます。

その品質はバージンカーボンブラックよりも低いですが、顔料として、低グレードのゴム製品の補強充填剤として、または石炭に似た固体燃料として使用できます。

合成ガス(非凝縮性ガス)

気体生成物は、水素、メタン、一酸化炭素、二酸化炭素などの可燃性ガスの混合物です。

この合成ガスはかなりのエネルギー価値を持ち、ほぼ常に回収され、熱分解炉自体の稼働に使用されます。これにより、プロセス全体がよりエネルギー効率が高くなり、自己持続的になることさえ可能です。

トレードオフと課題の理解

有望である一方で、ゴム熱分解は完璧な解決策ではありません。その限界を理解することは、その実用的な実行可能性を評価するために不可欠です。

原料の汚染

廃タイヤやゴム製品は純粋なポリイソプレンではありません。それらは硫黄(加硫プロセスによるもの)、鋼線、その他の添加物を相当量含んでいます。

これらの汚染物質は最終製品に残ります。熱分解油中の硫黄は主要な問題であり、これを燃焼させると酸性雨につながる可能性があります。この硫黄を除去するには、かなりのコストと複雑さが伴います。

製品の品質と一貫性

生成物、特に油と炭化物は、使用されるゴム原料の正確な種類と特定のプロセス条件に応じて、品質が大きく異なる場合があります。

この一貫した標準化された製品の欠如は、信頼できる仕様を要求する既存の産業サプライチェーンへの統合を困難にします。

経済的実行可能性

熱分解プラントの収益性はデリケートなバランスです。廃棄ゴムの調達と準備のコスト、運転コスト(特にエネルギー)、および結果として得られる油、炭化物、ガスの市場価値に依存します。原油価格の変動は、経済的な実現可能性に劇的な影響を与える可能性があります。

熱分解をあなたの戦略的目標に適用する

熱分解から得られる価値は、何を達成したいかによって完全に異なります。

- 廃棄物からエネルギーへの転換が主な焦点である場合: 熱分解油の収率と品質を燃料としての使用に最適化することに重点を置き、合成ガスが運転のエネルギー中立性を確保するようにします。

- 循環経済が主な焦点である場合: 回収されたカーボンブラックを製造での再利用のためにアップグレードすること、および油を貴重な化学原料に精製することに注力します。

- 環境管理が主な焦点である場合: 熱分解を埋め立てに対する優れた代替手段とみなし、廃棄物量を劇的に削減しながら、失われるはずだった貴重な資源を回収します。

熱分解は、ゴム廃棄物に対する私たちの視点を変え、永続的な環境問題を貴重な資源の流れに変えるための主要な技術として位置づけられています。

要約表:

| 熱分解生成物 | 説明 | 一般的な用途 |

|---|---|---|

| 熱分解油 | 原油に似た液体の炭化水素混合物。 | 工業用燃料、ディーゼル/ガソリンへの精製原料。 |

| 固体炭化物 (rCB) | ゴムから得られる炭素豊富な残留物。 | 低グレードゴム製品の充填剤、顔料、固体燃料。 |

| 合成ガス | 可燃性ガスの混合物(例:水素、メタン)。 | エネルギー効率のために熱分解炉を稼働させるために使用される。 |

あなたのゴム廃棄物を貴重な資源に変える準備はできていますか? KINTEKは、熱分解の研究開発のための高度な実験装置と消耗品を専門としています。廃棄物からエネルギーへの転換、循環経済の目標、または環境管理のいずれに焦点を当てているかにかかわらず、当社のソリューションは、持続可能な材料変換における最大の効率と製品品質のために熱分解プロセスを最適化するのに役立ちます。当社の専門家と、研究室の特定のニーズをどのようにサポートできるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- グラファイト真空炉 IGBT実験黒鉛炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 小型真空熱処理・タングステン線焼結炉

- 真空歯科用ポーセリン焼結炉