本質的に、ゴムの熱分解は、酸素のない環境下で高温を用いて廃ゴムを分解する熱化学分解プロセスです。この制御されたプロセスは、材料を燃焼させるのではなく、その複雑なポリマー鎖を分解し、問題のある廃棄物を価値ある生成物、すなわち油に似た液体燃料、可燃性ガス、そして炭素を豊富に含む固体炭(チャー)へと変換します。

熱分解は廃棄物処理としてではなく、資源の転換として理解されるべきです。これは廃ゴムを化学的に原料へとリサイクルしますが、プロセスの経済的および環境的な実現可能性は、原料の純度とプロセス条件の制御にかかっています。

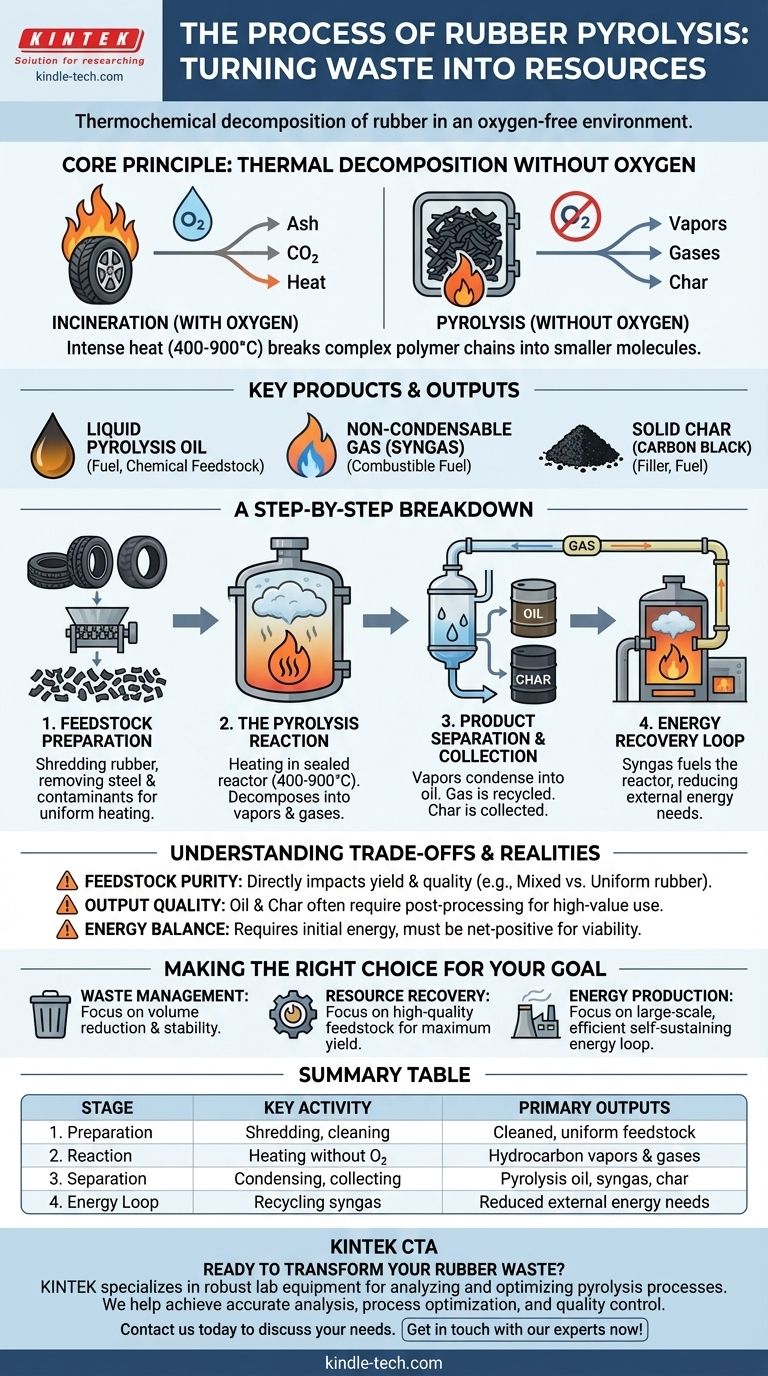

核心原理:酸素のない熱分解

熱分解は、制御された不活性雰囲気下で強熱によりゴムの化学構造を根本的に変化させることによって機能します。

反応器内で何が起こるか?

細断されたゴム材料は密閉された反応器に投入され、400°Cから900°Cの温度に加熱されます。この極度の熱は、酸素の存在なしに、ゴムを構成する長いポリマー鎖を激しく振動させ、より小さく複雑性の低い分子へと分裂させます。

なぜ酸素が不要なのか?

酸素の不在は熱分解を特徴づけるものであり、焼却と区別する点です。酸素があれば、材料は単に燃焼し、主に灰、二酸化炭素、熱を生成します。酸素を取り除くことで、燃焼を防ぎ、代わりに材料を熱的に分解して構成要素に変換するように強制します。

主要な生成物

この分解の結果、主に3つの生成物が得られます。

- 後に液体熱分解油に凝縮される蒸気。

- 可燃性の不凝縮ガス(合成ガス)。

- 炭素ブラックまたは炭(チャー)の形態をとる固体残渣。

プロセスの段階的解説

商業的なゴム熱分解プラントは、廃棄物の受け入れから最終製品の保管まで、論理的な順序に従います。

ステップ1:原料の準備

古いタイヤや産業廃棄物などの生の廃ゴムは、まず処理されます。これには通常、均一な加熱を確実にするために材料をより小さく均一なピースに細断することが含まれます。決定的に重要なのは、最終製品の汚染を防ぐために、スチールワイヤー(タイヤの場合)、繊維、汚れなどの非ゴム系汚染物質を除去することです。

ステップ2:熱分解反応

準備されたゴムは熱分解反応器に投入されます。酸素のない(嫌気性)環境を作り出すためにシステムは密閉され、熱が加えられます。材料が分解するにつれて、炭化水素蒸気とガスの混合物が放出されます。

ステップ3:生成物の分離と回収

この高温ガス混合物は反応器から出て、分離・冷却システムに入ります。

- 凝縮: 蒸気は凝縮器を通過し、冷却されて液体熱分解油になり、貯蔵タンクに回収されます。

- ガスリサイクル: 残りの不凝縮ガス(合成ガス)は再利用のために送られます。

- 固体排出: 固体の炭は反応器の下部から排出され、冷却されて回収されます。

ステップ4:エネルギー回収ループ

効率的な熱分解プラントの重要な特徴は、回収された合成ガスの利用です。この可燃性ガスは、しばしば反応器を加熱する炉に送り返され、プロセスに必要なエネルギーの相当部分を供給します。これにより自己完結型のエネルギーループが生まれ、外部燃料コストが削減されます。

トレードオフと現実の理解

ゴムの熱分解は有望ですが、万能薬ではありません。その成功は、いくつかの実際的な課題を乗り越えるかどうかにかかっています。

原料の純度が最も重要

投入されるゴム廃棄物の品質と一貫性は、生成物の収率と品質に直接影響します。異なる種類のゴムの混合物や汚染物質が混ざっている場合、低品質の油や炭しか生成されません。例えば、混合されたスニーカーからの油収率はわずか20%に留まる可能性がありますが、均一なゴムケーブルではより実現可能な35%に達することもあります。

生成物の品質と後処理

粗熱分解油は、精製されたディーゼル油の直接的な代替品ではありません。エンジンでの安定した燃料として、または化学原料として使用するためには、多くの場合、蒸留や精製などのさらなる処理が必要です。同様に、カーボンブラックの品質によって、高価値製品として販売できるか、低級固体燃料としての利用にしか適さないかが決まります。

エネルギー収支が重要

合成ガスをリサイクルすることでプロセスはより効率的になりますが、運転温度に達するにはシステムは依然としてかなりの初期エネルギー入力を必要とします。成功する運用は、合成ガスループによって節約されたエネルギーと生成物の価値が、初期エネルギーおよび運用コストを上回る、正味エネルギープラスになるように設計されなければなりません。

目標に合わせた適切な選択

熱分解技術の適用は、明確な目的に合わせられるべきです。

- 廃棄物管理が主な焦点の場合: 熱分解は、生分解性のないゴム廃棄物の量を劇的に削減し、それを安定した保管可能な、潜在的に価値ある材料に変換するための優れた方法です。

- 資源回収が主な焦点の場合: 成功は、価値ある熱分解油と高品質のカーボンチャーの収率を最大化するために、一貫したクリーンな原料を確保することに完全に依存します。

- エネルギー生産が主な焦点の場合: 大規模ではプロセスは大幅に自己完結型になりますが、正味のエネルギー源としての実現可能性は、高い効率と最小限のエネルギー損失を保証するための慎重なエンジニアリングを必要とします。

結局のところ、ゴムの熱分解は、永続的な環境問題を有用な資源の源へと変えるための強力なソリューションを提供します。

要約表:

| 段階 | 主要な活動 | 主な生成物 |

|---|---|---|

| 1. 準備 | ゴムの細断、汚染物質の除去 | 清浄化され均一化された原料 |

| 2. 反応 | 酸素のない反応器での加熱(400-900°C) | 炭化水素蒸気とガス |

| 3. 分離 | 蒸気の凝縮、固体の回収 | 熱分解油、合成ガス、カーボンチャー |

| 4. エネルギーループ | 反応器の燃料としての合成ガスのリサイクル | 外部エネルギー需要の削減 |

廃ゴムを価値ある資源に変える準備はできましたか?

KINTEKは、熱分解プロセスの分析と最適化のための堅牢なラボ機器と消耗品の提供を専門としています。新しい手法を開発している研究者であれ、スケールアップを行っている産業運用であれ、当社の精密なツールは、ゴム原料からの収率と品質の最大化を支援します。

当社のラボ顧客が達成できるよう支援すること:

- 正確な分析: 熱分解条件と生成物品質を正確に監視します。

- プロセス最適化: 効率向上のために温度と原料パラメータを微調整します。

- 品質管理: 最終的な油、ガス、炭製品の純度と価値を保証します。

当社のソリューションがお客様の熱分解研究や運用をどのようにサポートできるかについて、本日お問い合わせください。廃棄物管理の課題を資源回収の成功に変えましょう。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉