触媒熱分解の核心は、熱を用いてバイオマスやプラスチックなどの物質を酸素のない環境で分解する高度な熱化学プロセスですが、触媒の重要な追加があります。この触媒は、生成した蒸気が形成される際にそれを積極的にアップグレードし、化学反応を誘導して、より高品質の液体燃料(バイオオイル)とより価値のある化学物質を生成します。

標準的な熱分解が単に熱で物質を分解するのに対し、触媒熱分解は化学的な「ディレクター」である触媒を導入し、単一の統合されたステップで、未加工の生成物を、より安定し、エネルギー密度が高く、価値のある製品へとインテリジェントに精製します。

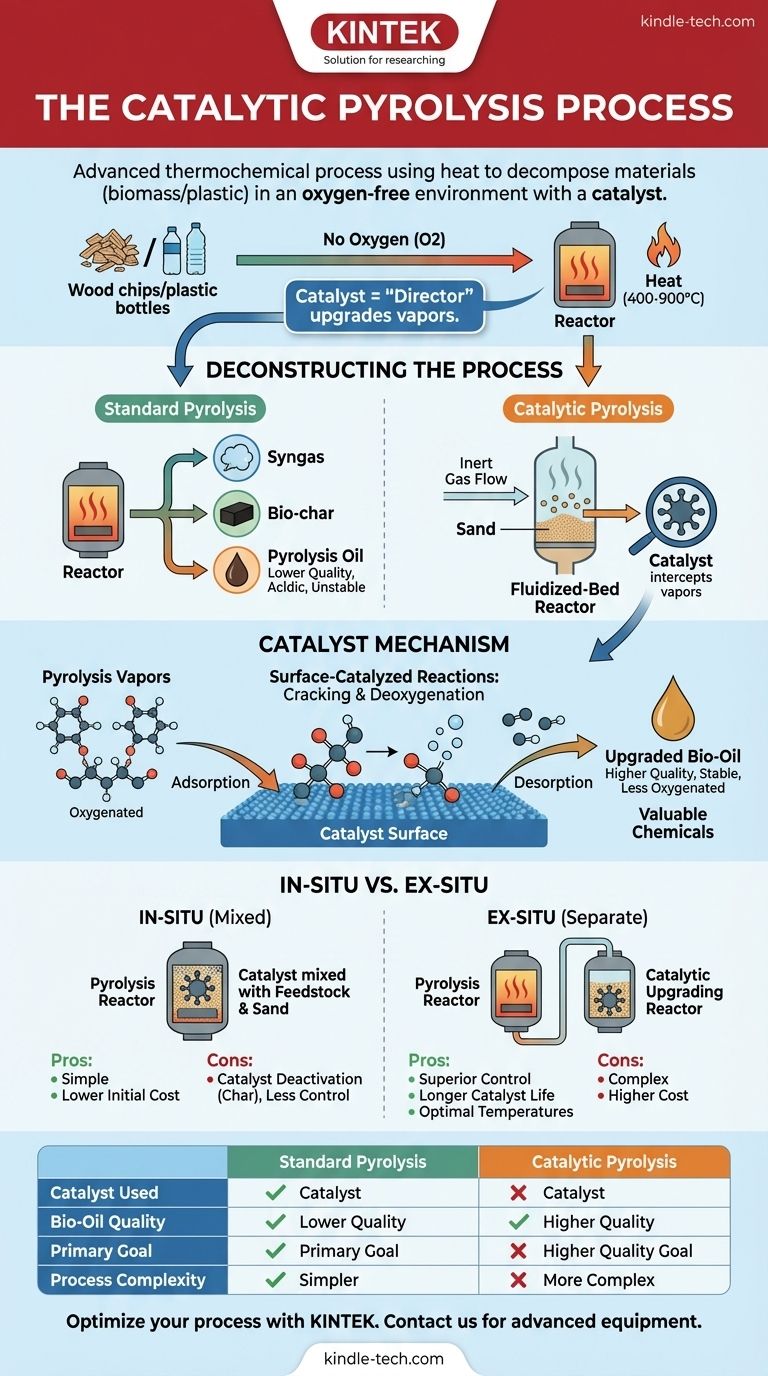

プロセスの解体:原料から製品まで

触媒熱分解を理解するためには、まずその基礎と、標準的な熱プロセスと区別する主要な構成要素を理解する必要があります。

基礎:標準熱分解

プロセスは熱分解炉内で始まります。木材チップや廃プラスチックなどの原料は、完全に不活性な酸素のない雰囲気中で高温(通常400〜900°C)に加熱されます。

酸素がないため燃焼が起こらず、この強烈な熱により、物質の複雑な分子が分解されます。この熱分解により、合成ガス(可燃性ガスの混合物)、バイオ炭(固体で炭素が豊富な物質)、および熱分解油(液体)という3つの主要な生成物が得られます。

炉内環境:流動層

多くの最新の熱分解プラントでは、流動層反応器が使用されます。この設計は、底部に砂などの粒状材料の層を含んでいます。

不活性ガス、通常は窒素が、この層を通して連続的に送り込まれます。このガスの流れは、望ましくない燃焼を引き起こす酸素の侵入を防ぎますが、同時に砂の粒子を「流動化」させ、それらを沸騰する液体のように振る舞わせます。

原料が導入されると、この流動化した砂が原料を包み込み、極めて迅速かつ均一な熱伝達を可能にし、これは効率的な熱分解反応にとって極めて重要です。

重要な違い:触媒の導入

ここで触媒熱分解は標準的なプロセスと異なります。触媒の役割は、熱分解中に生成された高温の蒸気ストリームが冷却・凝縮する前にそれを遮断することです。

これらの未加工の蒸気には、標準的なバイオオイルを酸性、粘性があり、ドロップイン燃料として使用しにくいものにする、多くの大きく不安定で酸素化された分子が含まれています。触媒は、その場でこれらの問題を解決するための化学反応を促進する活性表面を提供します。

触媒は実際にどのように機能するか

触媒は受動的な成分ではなく、製品改善のエンジンです。その機能は、熱分解蒸気を分子レベルで分解し、精製することです。

分子メカニズム

触媒表面でのプロセスは、正確な一連のステップです。様々な気体種で構成される高温の熱分解蒸気は、触媒に輸送されます。

まず、これらの種は触媒表面の活性サイトに吸着されます。この密接な接触により、主に大きな分子の分解(クラッキング)と酸素原子の除去(脱酸素化)である表面触媒反応が促進されます。

目的の反応が完了すると、新しく、より小さく、より安定した分子が表面から脱着され、反応器から流れ出て最終的なアップグレードされたバイオオイルとして凝縮されます。

結果:より高品質のバイオオイル

これらの反応を促進することにより、触媒は生成される液体燃料の品質を劇的に向上させます。アップグレードされたバイオオイルは、望ましくない酸素が除去されているため、酸性が低く、化学的に安定しており、エネルギー含有量が高くなります。

トレードオフの理解:In-Situ(その場)対 Ex-Situ(場外)

触媒熱分解プロセスを設計する際の主な戦略的決定は、触媒をどこに配置するかです。この選択は、性能、コスト、および複雑さに大きな影響を与えます。

In-Situ法:シンプルだが制御が少ない

In-situ(または「その場」)構成では、触媒粒子は原料や炉床の砂と直接混合されます。

これは最もシンプルで、しばしば最も安価な設計です。しかし、触媒はバイオ炭やその他の汚染物質に直接さらされ、急速な不活性化につながります。また、熱分解と触媒アップグレードを同じ温度で行うことを強制しますが、これは両者にとって最適ではないことがよくあります。

Ex-Situ法:複雑だがより正確

Ex-situ(または「場外」)構成では、プロセスは2つの別々の反応器に分割されます。最初の反応器で標準的な熱分解を行い、生成された蒸気を、触媒のみを含む2番目の別々の反応器床に供給します。

この二床システムはより複雑で高価ですが、はるかに優れた制御を提供します。炭素汚染から触媒を保護し、その寿命を延ばします。最も重要なことは、熱分解に最適な温度と触媒アップグレードに最適な別の温度を個別に設定できるため、効率と製品品質の両方を最大化できることです。

目的に合った適切な選択をする

これら2つの方法の選択は、シンプルさと精度の間の典型的なエンジニアリング上のトレードオフです。最終的な決定は、あなたの主な目的に基づいて行われるべきです。

- プロセスのシンプルさと初期費用の低さが主な焦点である場合: in-situ法は、触媒を主要な熱分解炉に直接統合する、より直接的なアプローチです。

- 製品品質と触媒寿命の最大化が主な焦点である場合: ex-situ法は、優れた制御と触媒保護を提供し、より良い最終製品とより効率的な長期運用をもたらします。

- 研究とプロセス最適化が主な焦点である場合: ex-situセットアップは、熱分解段階と触媒アップグレード段階を独立して微調整できるため、非常に貴重です。

これらの基本原則を理解することにより、低価値の原料を貴重な資源に変えるために、触媒熱分解を効果的に活用できます。

要約表:

| 側面 | 標準熱分解 | 触媒熱分解 |

|---|---|---|

| 使用触媒 | いいえ | はい(例:ゼオライト) |

| バイオオイル品質 | 低い、酸性、不安定 | 高い、安定、脱酸素化されている |

| 主な目的 | 基本的な分解 | 燃料アップグレードと化学物質生産 |

| プロセスの複雑さ | よりシンプル | より複雑(in-situ/ex-situの選択肢あり) |

精密な触媒と反応器で熱分解プロセスを最適化する準備はできていますか? KINTEKは、触媒熱分解の研究開発向けに調整された高度なラボ機器と消耗品を提供しています。バイオマス転換のスケールアップであれ、廃プラスチックの精製であれ、当社のソリューションは、優れたバイオオイル収率のために効率的で制御された反応を保証します。今すぐ専門家に連絡して、持続可能なエネルギーにおけるあなたのイノベーションをどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器