攪拌反応器の主な目的は、単に化学物質を保持することではなく、それらを均一な状態にすることです。機械的な攪拌機を使用することで、反応体積全体にわたる濃度と温度の変動を積極的に排除します。これにより、高度に制御された一貫性のある環境が作成され、化学反応が可能な限り予測可能かつ効率的に進行するようになります。

どんな容器でも反応を収容できますが、攪拌反応器はそれをマスターするように設計されています。その真の機能は、熱と物質移動の物理的障壁を克服し、化学反応速度、つまり反応自体の速度が結果を制限する唯一の要因であることを保証することです。

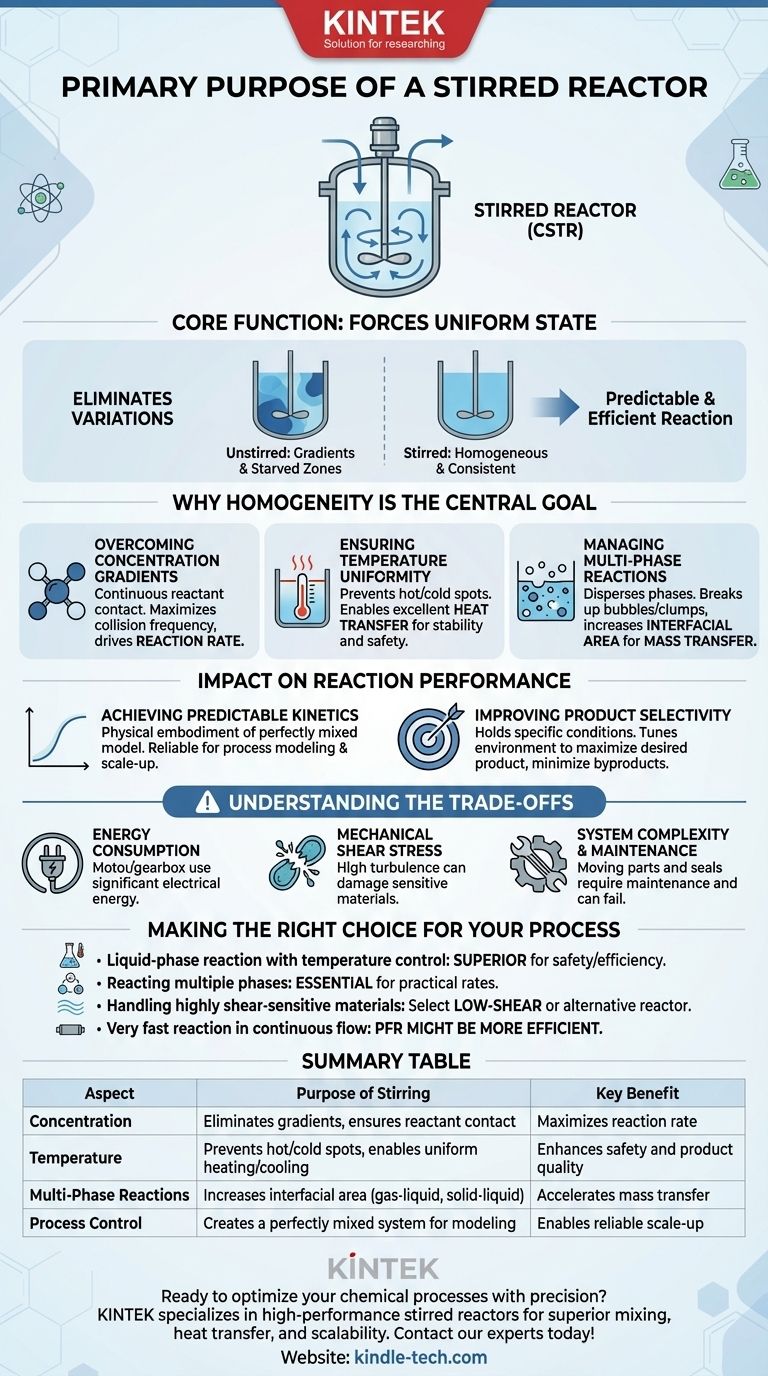

均一性が中心的な目標である理由

化学反応の成功は、それが起こる物理的環境によって左右されることがよくあります。産業環境では連続攪拌槽型反応器(CSTR)と呼ばれることが多い攪拌反応器は、混合によってその環境を制御するように設計されています。

濃度勾配の克服

非攪拌容器では、反応物が局所的に消費されます。これにより、反応物濃度が低いゾーンが作成され、事実上反応が停止し、他のゾーンでは濃度が高いままになります。

攪拌、つまり撹拌は、バルク流体を強制的に移動させます。これにより、新鮮な反応物が継続的に接触するように確保され、分子間の衝突頻度が最大化され、それによって反応速度が促進されます。

温度均一性の確保

化学反応は発熱性(熱を放出する)または吸熱性(熱を吸収する)のいずれかです。混合がないと、危険な「ホットスポット」や非効率な「コールドスポット」が発生する可能性があります。

ホットスポットは製品を劣化させたり、望ましくない副反応を引き起こしたり、さらには危険な熱暴走につながる可能性もあります。攪拌反応器は、容器壁の加熱または冷却ジャケットを介して流体を常に循環させ、優れた熱伝達を提供し、単一の安定した温度を維持します。

多相反応の管理

多くの重要な反応には、液体中にガスをバブリングしたり、固体触媒を溶解させたりするなど、複数の相が関与します。反応はこれらの相間の界面でのみ起こります。

攪拌は、ある相を別の相に分散させるために不可欠です。大きな気泡や固体の塊を微細な粒子に分解し、界面表面積を劇的に増加させ、相間の物質移動速度を加速させます。

反応性能への影響

物理的環境を制御することは、化学的結果に直接的かつ深遠な影響を与えます。これが攪拌反応器を使用する究極の理由です。

予測可能な反応速度の達成

化学技術者は、反応結果を予測し制御するために数学モデルに依存しています。これらのモデルは、特性が均一な完全に混合されたシステムをほぼ常に想定しています。

適切に設計された攪拌反応器は、この理想的な仮定を物理的に具現化したものです。これにより、プロセスモデリング、制御、および研究室から生産プラントへのスケールアップがはるかに信頼性の高いものになります。

製品選択性の向上

複数の製品を生成できる反応の場合、温度と反応物濃度が、どの製品が優先されるかを決定する要因となることがよくあります。

勾配を排除することで、攪拌反応器はシステム全体を特定の条件のセットに保ちます。これにより、望ましい製品の形成を最大化し、望ましくない副産物の生成を最小限に抑えるように環境を「調整」することができます。これは選択性の向上として知られる概念です。

トレードオフの理解

強力ではありますが、攪拌反応器は万能の解決策ではありません。その設計には、管理する必要がある特定の課題が伴います。

エネルギー消費

攪拌機を駆動するために必要なモーターとギアボックスは、かなりの量の電力を消費します。これは、特に大規模な反応器や高粘度の流体を混合する場合の主要な運用コストです。

機械的せん断応力

インペラの高速移動は、高い流体速度と乱流を生み出します。これは混合には良いですが、結果として生じるせん断力は、敏感な材料を損傷または破壊する可能性があります。これは、デリケートな細胞や大きなタンパク質分子が容易に損傷する可能性があるバイオプロセシングにおいて大きな懸念事項です。

システムの複雑さとメンテナンス

単純なタンクやパイプ反応器(プラグフロー反応器)と比較して、攪拌反応器には可動部品があります。モーター、シャフト、ベアリング、そして最も重要なのはシールです。シールはシャフトが容器に入る場所での漏れを防ぎ、故障やメンテナンスの一般的なポイントです。

プロセスに最適な選択をする

攪拌反応器を使用するかどうかの決定は、化学システムの特定の要求に完全に依存します。

- 温度制御を伴う液相反応が主な焦点である場合: 攪拌反応器の優れた熱伝達と物質移動により、安全性と効率性の点でデフォルトで優れた選択肢となります。

- 複数の相(気液、固液)を反応させることが主な焦点である場合: 攪拌は、反応が実用的な速度で進行するために必要な界面面積を作成するためにほぼ常に必要です。

- せん断に非常に敏感な材料の処理が主な焦点である場合: 低せん断インペラを慎重に選択するか、バブルカラムやエアリフト反応器などの代替反応器タイプを検討する必要があります。

- 連続流で非常に速い反応が主な焦点である場合: プラグフロー反応器(PFR)は、攪拌槽に固有の逆混合を回避するため、より効率的である可能性があります。

最終的に、混合の役割を理解することは、反応器を単純な容器から化学合成のための精密機器へと変えます。

要約表:

| 側面 | 攪拌の目的 | 主な利点 |

|---|---|---|

| 濃度 | 勾配を排除し、反応物の接触を確保する | 反応速度を最大化する |

| 温度 | ホット/コールドスポットを防ぎ、均一な加熱/冷却を可能にする | 安全性と製品品質を向上させる |

| 多相反応 | 界面面積を増加させる(気液、固液) | 物質移動を加速させる |

| プロセス制御 | モデリングのために完全に混合されたシステムを作成する | 信頼性の高いスケールアップを可能にする |

精密な化学プロセスを最適化する準備はできていますか? KINTEKは、優れた混合、熱伝達、およびスケーラビリティのために設計された攪拌反応器を含む、高性能な実験装置を専門としています。新しい反応を開発している場合でも、生産をスケールアップしている場合でも、当社のソリューションは一貫した信頼性の高い結果を保証します。今すぐ専門家にお問い合わせください。お客様の実験室のニーズに最適な反応器を見つけます!

ビジュアルガイド

関連製品

- 実験用ミニSS高圧オートクレーブ反応器

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- 合成における高圧水熱反応器の役割とは?メソポーラスバイオ炭とヒドロキシアパタイトのマスター

- 製薬業界における反応器の仕組みとは?精密なAPI合成のためのエンジン

- CWOにおける高圧ステンレス鋼製反応器の機能は何ですか?深部鉱化効率の最適化

- PE前処理に高圧ステンレス鋼製反応器が必要なのはなぜですか?安全かつ効果的な酸化的酸化を実現

- 高精度恒温反応器はどのようにプロセスセキュリティを提供しますか?優れたポリマー性能を保証する

- デンドロン分子の調製における高圧反応器の使用の重要性とは何ですか? | KINTEK Solution

- メソポーラスHAの合成において、高圧熱水反応器はどのような役割を果たしますか? Precision Material Engineering

- 高圧反応器は、深地層処分をシミュレートして耐食性評価にどのように貢献しますか?