プレス成形法(pressed pellet technique)は、X線蛍光(XRF)分析で使用される基本的なサンプル調製法です。これは、サンプルを微粉末に粉砕し、結合剤と混合し、その混合物を高圧下で圧縮して、分析に適した固体の平坦なディスクを形成する工程を伴います。

プレス成形法の核心的な目的は、物理的に不均一なサンプルを、完全に平坦で、高密度で、均質な表面に変えることです。この標準化は、XRF装置が材料の物理的形状に由来する誤解を招くアーティファクトではなく、真の化学組成を測定することを保証するために不可欠です。

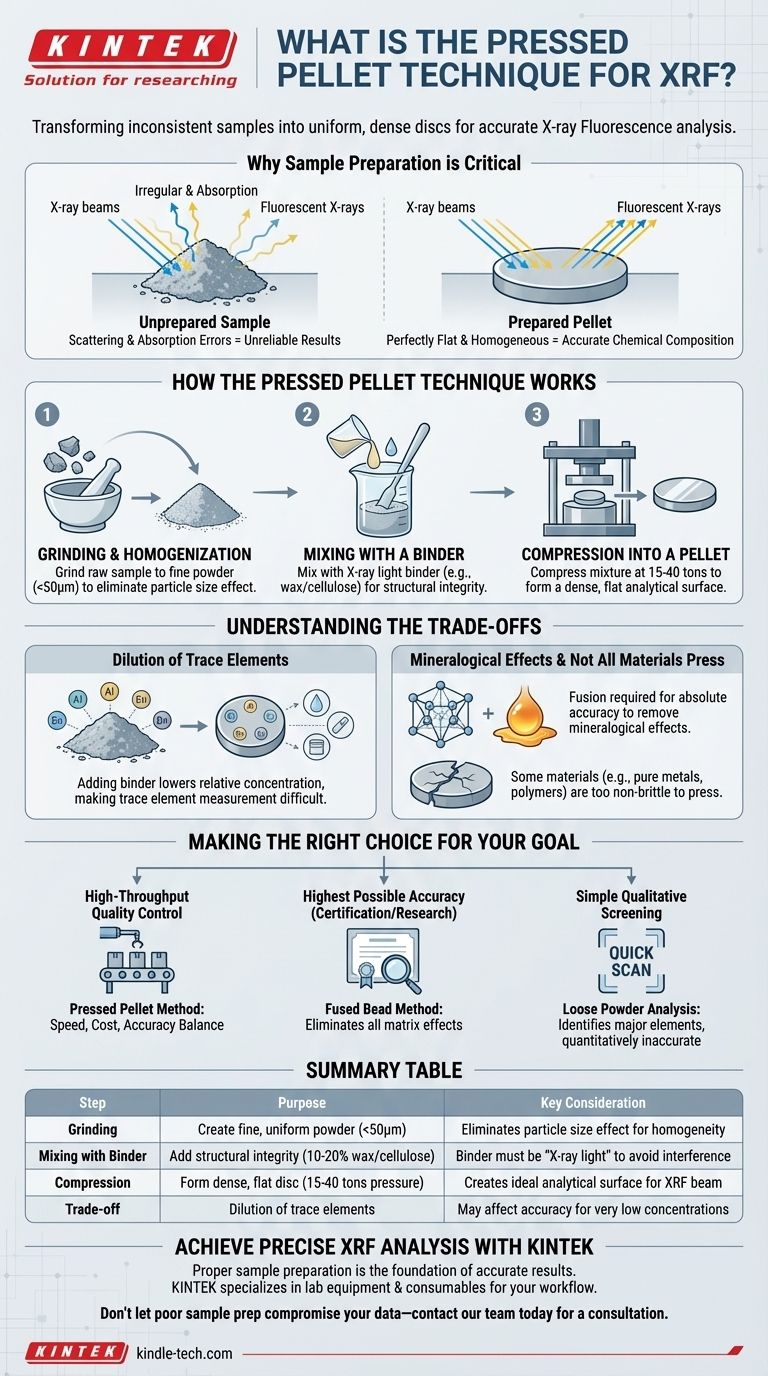

XRFにおいてサンプル調製が重要な理由

XRFの物理学は完璧な表面を要求する

XRF分析装置は、サンプルに高エネルギーX線を照射することで機能します。これにより、サンプル内の元素が独自の特性を持つ「蛍光」X線を放出し、それが検出器によって測定されます。

これらの蛍光X線の強度は、各元素の濃度に直接比例します。しかし、この関係は、サンプルの表面が完全に平坦で、滑らかで、均質である場合にのみ成り立ちます。

未調製のサンプルの問題点

バラの粉末や不規則な固体オブジェクトを直接分析すると、重大な誤差が生じます。不均一な粒子サイズ、表面の空隙、粗さなどの問題は、一次X線を散乱させ、蛍光X線を不均一に吸収する可能性があります。

これは、検出器が不正確な信号を受け取り、信頼性の低い結果につながることを意味します。分析装置は、材料の真の元素構成ではなく、サンプルの劣悪な物理的状態を測定することになります。

プレス成形法はどのように機能するか

ステップ1:粉砕と均質化

最初かつ最も重要なステップは、元のサンプルを非常に微細で均一な粉末(通常50ミクロン未満)に粉砕することです。

このプロセスにより、より大きな粒子がより小さな粒子のX線信号を不釣り合いに遮断する可能性のある粒子サイズ効果が排除されます。適切な粉砕により、サンプルが化学的に均質であることが保証されます。

ステップ2:結合剤との混合

微粉末は、その後、結合剤と徹底的に混合されます。結合剤は通常、X線ビームに対して「軽い」、つまり分析に関心のある元素を含まない有機ワックスまたはセルロース系材料です。

結合剤は圧縮中の潤滑剤として機能し、粒子が密に充填されるのを助けます。また、完成したペレットに構造的な完全性を提供します。

ステップ3:ペレットへの圧縮

粉末と結合剤の混合物を鋼鉄製のダイセットに注ぎ込みます。その後、ダイを油圧プレスにセットし、15〜40トンの圧力で圧縮します。

この極度の圧力により、粒子が非常に均一で平坦な分析表面を持つ高密度で固体のディスクに押し付けられ、XRF装置にとって理想的なサンプルが作成されます。

トレードオフの理解

希釈と微量元素

主なトレードオフは希釈です。結合剤(通常、重量で10〜20%)を追加すると、サンプル中のすべての元素の相対濃度が低下します。

これにより、すでに非常に低い、または微量濃度で存在する元素の正確な測定が困難になる可能性があります。

鉱物学的効果とマトリックス効果

プレス成形法は物理的な問題を解決しますが、鉱物学的効果を排除するわけではありません。この現象では、元素が結晶構造内で化学的に結合している方法が、放出されるX線に影響を与える可能性があります。

絶対的な最高精度、特に複雑な地質材料の場合、フュージョン(溶融)と呼ばれる代替技術が必要です。フュージョンは、サンプルを溶融フラックスに溶解させてガラスディスクを作成することを含み、これにより粒子サイズと鉱物学的効果が完全に除去されます。

すべての材料がプレスできるわけではない

純粋な金属や特定のポリマーなど、一部の材料は脆くなく、安定したペレットに効果的に粉砕・プレスすることができません。これらの材料には、平坦な表面を作成するために切削や旋盤加工を行うなどの異なる調製方法が必要です。

目標に応じた適切な選択

プレス成形法は強力なツールですが、その適合性は分析目標に完全に依存します。

- 主な焦点が高スループットの品質管理である場合: プレス成形法は、日常的な分析において速度、コスト、精度の優れたバランスを提供するため、理想的な選択肢となることがよくあります。

- 主な焦点が認証や研究のための可能な限り最高の精度である場合: 鉱物学的効果と粒子サイズ効果を完全に排除できる唯一の方法であるため、フュージョンビード法を検討する必要があります。

- 主な焦点が単純な定性スクリーニングである場合: 未調製のバラの粉末を分析するだけでも主要元素を特定するには十分かもしれませんが、結果が定量的に正確ではないことを受け入れる必要があります。

結局のところ、サンプル調製を習得することが、XRF装置から一貫性があり、信頼性が高く、正確な結果を引き出す鍵となります。

要約表:

| ステップ | 目的 | 主な考慮事項 |

|---|---|---|

| 粉砕 | 微細で均一な粉末(<50μm)を作成する | 均質化のために粒子サイズ効果を排除する |

| 結合剤との混合 | 構造的な完全性を加える(ワックス/セルロース10-20%) | 結合剤は干渉を避けるために「X線的に軽い」必要がある |

| 圧縮 | 高密度で平坦なディスクを形成する(15-40トンの圧力) | XRFビームに理想的な分析表面を作成する |

| トレードオフ | 微量元素の希釈 | 非常に低い濃度では精度に影響を与える可能性がある |

KINTEKで正確で信頼性の高いXRF分析を実現しましょう。

適切なサンプル調製は、正確な結果の基盤です。あなたの目標が高スループットの品質管理であれ、厳格な研究であれ、適切な技術を選択することが不可欠です。KINTEKは、油圧プレスや粉砕機から高純度の結合剤やダイセットに至るまで、ワークフローを習得するために必要なラボ機器と消耗品を専門としています。

当社の専門家が、お客様の特定の材料と精度の要件に最適なソリューションを選択するお手伝いをします。不十分なサンプル調製によってデータが損なわれないようにしてください。コンサルテーションについては今すぐ当社のチームにご連絡いただき、XRF分析の成功を確実にしてください。

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 実験室用油圧ペレットプレス(XRF KBR FTIR実験室用途)

- XRF & KBRペレットプレス用自動実験室油圧プレス

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

よくある質問

- LGPS電解質製造における実験室用油圧プレスの役割は何ですか?SSBのコールドプレスをマスターする

- 油圧プレスにはどの鋼材が使用されますか?高応力性能のための適切な材料の選択

- 触媒調製における実験室用油圧プレスの機能は何ですか?安定したDRM触媒評価の達成

- 実験室用油圧プレスは触媒調製にどのように使用されますか?不均一系触媒のペレット化の主要ステップ

- KBrペレットがIRスペクトルに使用されるのはなぜですか?固体サンプル分析における主な利点

- 実験室用油圧プレスは、形状化されたフィッシャー・トロプシュ合成触媒の調製にどのように貢献しますか?

- 硫化物電解質アノードフレームワークでは、焼結よりも実験室用油圧プレスが好まれるのはなぜですか?(LPS)

- 産業用油圧プレスは、電磁シールドテストの精度をどのように確保しますか?精密成形