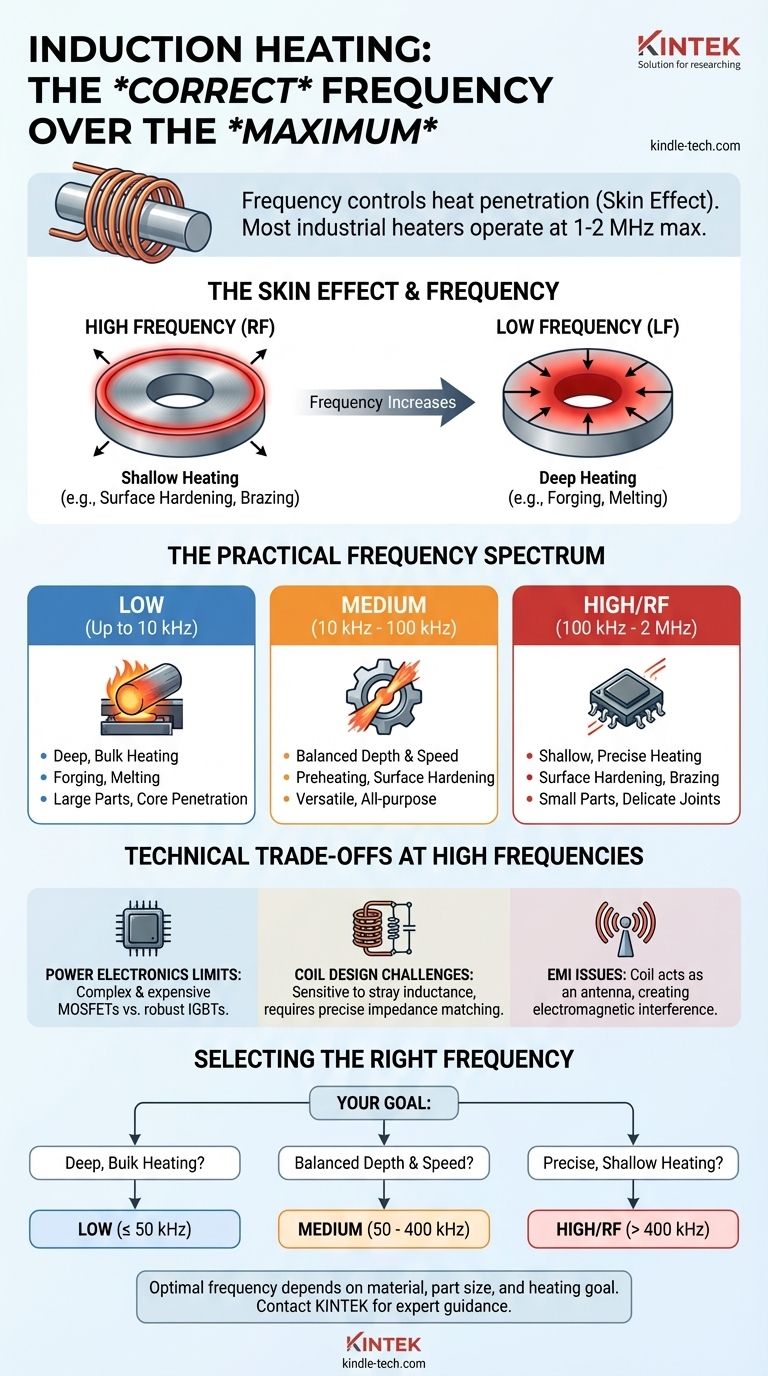

実際には、ほとんどの産業用誘導加熱装置の最大周波数は、通常1~2MHzの低単桁メガヘルツ(MHz)の範囲です。特殊な実験室または半導体製造装置はより高い周波数で動作できますが、金属加熱の商業用途の大部分は、この上限をはるかに下回ります。より重要な問題は、絶対的な最大値ではなく、特定の周波数が選択される理由です。

「最大」周波数よりも、正しい周波数の方が重要です。誘導加熱では、周波数は材料への熱の浸透深さを制御するために使用される主要なツールです。これは表皮効果として知られる原理です。正しい周波数を選択することが、目的の加熱結果を効率的に達成するための最も重要な決定となります。

周波数が最も重要なパラメーターである理由

誘導コイル内の交流の周波数は、ワークピース内で熱がどのように、どこで生成されるかを直接決定します。これは任意の設定ではなく、基本的な物理的制御です。

表皮効果の紹介

作用する核となる原理は表皮効果です。交流磁場が導体に電流を誘導するとき、その電流は材料の表面、つまり「表皮」に集中する傾向があります。

周波数が高いほど、この効果は顕著になり、電流はより薄く、より表層的な層に流れるようになります。これは、高周波は浅い加熱に、低周波は深い加熱に等しいことを意味します。

表面加熱のための高周波

高周波(RF)範囲(100 kHz~数MHz)の周波数は、部品の表面のみを加熱したい場合に使用されます。

これは、歯車の歯の表面硬化など、コアを強靭で延性のある状態に保ちながら、外層を硬く耐摩耗性にする必要がある用途に最適です。その他の用途には、小さくて繊細な接合部のろう付けや薄肉チューブの溶接などがあります。

深い加熱のための低周波

逆に、低周波から中周波(ライン周波数から約50 kHzまで)は、深い均一な熱浸透を必要とする用途に使用されます。

これは、鋼のビレット全体を形状加工する前にコアまで加熱する必要がある鍛造などのプロセスに必要です。また、大量の金属の溶解や、大きなシャフトの全体焼き入れにも使用されます。

誘導加熱の実用的なスペクトル

誘導加熱システムは、通常、その動作周波数範囲によって分類され、これは意図された用途に直接対応します。

低周波(LF)システム(10 kHzまで)

これらのシステムは、バルク加熱の主力です。最も低い周波数を使用して、熱を大きな部品の奥深くまで伝導させます。巨大な鋼のビレットを加熱したり、金属のるつぼ全体を溶解したりすることを想像してください。

中周波(MF)システム(10 kHz~100 kHz)

これは多用途の「万能」範囲です。加熱の深さと速度のバランスが取れており、溶接前の部品の予熱、中程度の部品の表面硬化、およびさまざまな鍛造用途に適しています。

高周波(RF)システム(100 kHz以上)

前述のように、これは精度と表面処理の領域です。RFシステムは、ケースの深さが浅い表面硬化、ろう付け、および加熱ゾーンを非常に小さく制御する必要がある非常に小さな部品の加熱に使用されます。ほとんどの産業用RFシステムは100 kHzから400 kHzの間で動作し、特殊な用途では1~2 MHzに向かって高くなります。

技術的なトレードオフの理解

極端に高い周波数に押し上げることは、ほとんどのタスクにとって不必要であるだけでなく、いくつかの理由から技術的に難しく、非効率的です。

パワーエレクトロニクスの限界

誘導コイルを駆動する電源は、IGBTやMOSFETなどの固体スイッチに依存しています。IGBTは堅牢で莫大な電力を処理できますが、動作が遅いため、低周波および中周波システムに最適です。MOSFETははるかに高速でRFシステムで使用されますが、それらを使用して高出力システムを構築することはより複雑で高価になります。

コイル設計の課題

非常に高い周波数では、誘導コイルと回路全体が、寄生インダクタンスと静電容量に対して非常に敏感になります。効率的な電力伝達を達成するには正確なインピーダンス整合が必要ですが、これは周波数が高くなるにつれて次第に難しくなります。コイルは単純なインダクタとして振る舞うのをやめ、複雑な伝送線路として振る舞い始めます。

電磁干渉(EMI)の問題

周波数がRFスペクトルに上昇するにつれて、誘導コイルはより効率的なアンテナになります。これは、エネルギーをワークピースに結合させるのではなく、周囲の環境により多くの電磁エネルギーを放射することを意味します。これは非効率的であるだけでなく、他の電子機器の動作を妨害しないように厳しく規制されている重大な電磁干渉(EMI)も発生させます。

用途に最適な周波数の選択

最適な周波数は、常に材料、部品のサイズ、および特定の加熱目標によって決まります。単一の「最良」の周波数というものはなく、仕事に適したツールがあるだけです。

- 主な焦点が深いバルク加熱(例:鍛造、溶解)の場合:ワークピースのコアに熱が浸透するように、低周波から中周波システム(通常50 kHz未満)が必要です。

- 主な焦点が表面硬化または熱処理の場合:選択は必要なケースの深さによって決まります。中周波から高周波システム(50 kHz~400 kHz)が標準的な選択肢です。

- 主な焦点が非常に小さな部品または浅い表面の精密加熱の場合:エネルギーを非常に小さく浅い領域に閉じ込めるために、多くの場合400 kHz以上で動作する高周波(RF)システムが必要です。

結局のところ、正しい周波数を選択することが、成功し、効率的で、再現性のある誘導加熱プロセスの鍵となります。

要約表:

| 周波数範囲 | 一般的な用途 | 加熱の深さ |

|---|---|---|

| 低(10 kHzまで) | 鍛造、溶解 | 深いバルク加熱 |

| 中(10 kHz - 100 kHz) | 予熱、表面硬化 | 深さと速度のバランス |

| 高/RF(100 kHz - 2 MHz) | 表面硬化、ろう付け | 浅く精密な加熱 |

プロセスで適切な熱浸透を達成するのに苦労していませんか? KINTEKの専門家がお手伝いします。私たちは実験装置と消耗品の専門家であり、誘導加熱のニーズに合わせたテーラーメイドのソリューションを提供します。鍛造のための深いバルク加熱が必要な場合でも、硬化のための精密な表面処理が必要な場合でも、当社のチームが最適な周波数と機器についてご案内します。当社の専門チームに今すぐお問い合わせいただき、お客様固有の用途についてご相談の上、適切なテクノロジーで研究室の効率を高めましょう!

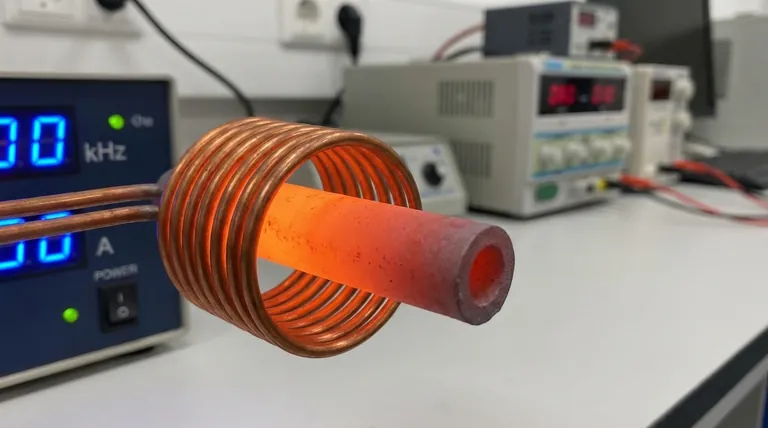

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- ラボ用アンチクラッキングプレス金型

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 断熱材用エンジニアリング先進ファインセラミックス酸化アルミニウムAl2O3ヒートシンク