要するに、部品を水中で急速に焼入れする主な欠点は、亀裂と変形の極めて高いリスクです。急速な冷却によって生じる激しい熱衝撃は、材料の強度を超える巨大な内部応力を発生させ、部品の反り、ねじれ、または破断を引き起こし、使用不能になります。

水焼き入れは、古典的なエンジニアリング上のトレードオフを表しています。特定の鋼種で最大の硬度を達成するために最速の冷却速度を提供しますが、それは部品の完全性を犠牲にし、しばしば壊滅的な故障につながる深刻な内部応力を導入することによって行われます。

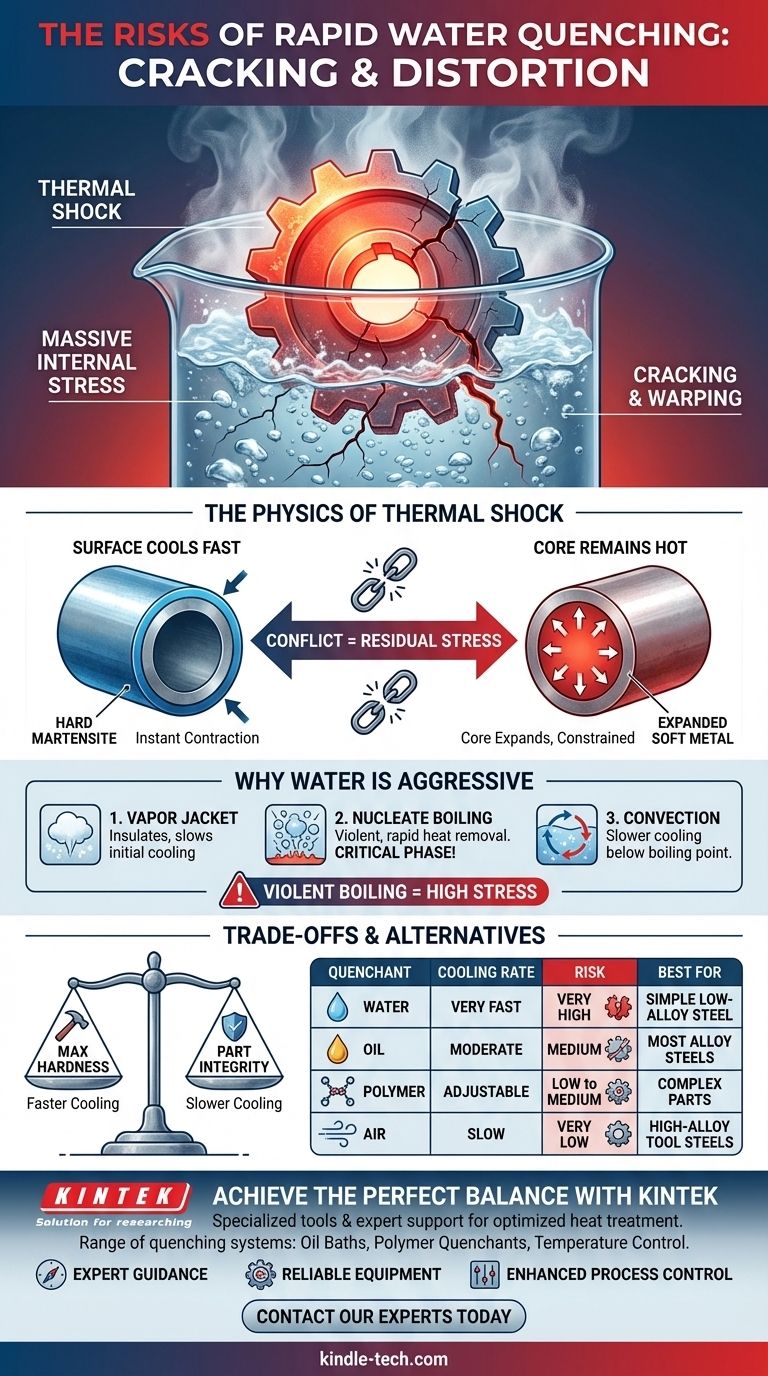

水焼き入れ中の熱衝撃の物理学

水がなぜそれほど危険なのかを理解するには、熱い鋼部品を浸漬したときに微視的に何が起こるかを見る必要があります。このプロセスは激しく、材料に巨大な応力を導入します。

冷却の差による問題

赤熱した鋼部品を水に浸すと、表面はほぼ瞬時に冷却されます。これにより、外層が収縮し、マルテンサイトとして知られる硬く脆い構造に変化します。

しかし、部品の芯部はまだ熱く、膨張しています。これにより、表面と中心の間に巨大な温度勾配が生じます。

内部応力の蓄積方法

この競合—すでに硬化した外殻によって拘束されている、収縮した剛性の外側と、膨張した熱い内側—が残留応力の源となります。

内部の引っ張り力と押し付け力が材料の引張強度を超えると、部品は破壊されます。この破壊は、変形(反り)または完全な亀裂の2つの形で現れます。

水が特に攻撃的な焼入れ剤である理由

水の高い比熱容量と沸騰挙動により、水は極めて効果的—したがって攻撃的—な焼入れ媒体となります。冷却プロセスは3つの段階で発生します。

- 蒸気ジャケット: 蒸気の膜が最初に部品を包み込み、それを断熱し冷却を遅らせます。

- 核沸騰: このジャケットが激しく崩壊し、気泡が形成され急速に掃き出され、表面から熱を非常に速い速度で引き抜きます。これが最も攻撃的な冷却段階です。

- 対流: 部品が水の沸点以下に冷却されると、冷却は遅くなり、単純な液体の対流によって駆動されます。

この激しい沸騰段階が、オイルなどの遅い媒体と比較して水焼き入れを非常に過酷なものにしています。

トレードオフの理解:硬度 対 完全性

水を使用するという決定は計算されたリスクです。あなたはコンポーネントの完全性と引き換えに、可能な限り最高の硬度を求めているのです。

利点:最大の硬度の達成

焼入れの目的は、鋼を十分に速く冷却して、より柔らかい微細構造の形成を防ぎ、硬いマルテンサイトの生成を強制することです。

単純な低合金鋼(1045や1095炭素鋼など)の場合、完全な硬度を得るために必要な冷却速度を達成する唯一の方法は、水焼き入れであることがよくあります。オイルなどの遅い焼入れ剤では、熱を十分に速く除去できません。

リスク:変形と亀裂

主なリスクは部品の破損です。亀裂はしばしば鋭い内部の角、キー溝、または断面の劇的な変化から発生します。なぜなら、これらの特徴は応力集中源として機能するからです。

変形も大きな懸念事項です。反った部品は寸法公差を満たさず、亀裂が入らなくても使用できなくなる可能性があるからです。

リスクを高める要因

すべての部品が同じように影響を受けるわけではありません。水焼き入れ時の亀裂のリスクは、以下の場合に大幅に増加します。

- 部品の複雑さ: 複雑な形状は、単純で均一な形状よりも亀裂が入る可能性がはるかに高いです。

- 高炭素含有量: 炭素含有量の多い鋼は、より脆いマルテンサイトを形成するため、亀裂が入りやすくなります。

- 合金含有量: 高合金鋼(4140や4340など)は、より遅い焼入れで硬化するように設計されています。これらに水を使用するのは不必要であり、極めて危険です。

より安全な焼入れ代替案の検討

亀裂のリスクが高すぎる場合は、いくつかの他の選択肢がより制御された冷却を提供します。鍵となるのは、焼入れ媒体を鋼の焼入れ性(マルテンサイトを形成する能力)に合わせることです。

オイル焼入れ:バランスの取れたアプローチ

オイルは水よりもはるかに遅い冷却速度を提供します。これにより、熱衝撃と変形および亀裂のリスクが大幅に減少します。これは、十分な焼入れ性を持つほとんどの一般的な合金鋼の標準的な選択肢です。

ポリマー焼入れ剤:調整可能なソリューション

水ベースのポリマー焼入れ剤は、可変冷却速度という大きな利点を提供します。水中のポリマー濃度を変更することにより、水とオイルの中間の冷却速度を設計でき、高度に制御され反復可能なプロセスを提供します。

空冷:最大の安定性のために

高合金工具鋼(A2やD2など)は「空冷鋼」として知られています。それらの化学組成は、静止した空気または強制空冷するだけでマルテンサイトに変態するように設計されています。これは可能な限り最も穏やかな焼入れであり、最小限の応力と優れた寸法の安定性をもたらします。

アプリケーションに最適な焼入れの選択

適切な焼入れ方法の選択は、目的の冶金特性を達成しながらリスクを管理することに関係しています。単一の「最良の」焼入れ剤はありません。その仕事にとって正しいものがあるだけです。

- 主な焦点が単純な低合金鋼の最大硬度である場合: 水焼き入れは、注意深いプロセス制御を必要とする実行可能だがリスクのある選択肢です。

- 主な焦点が寸法の安定性と部品の完全性である場合: より高い焼入れ性を持つ鋼を選択し、オイルやさらには空気のような遅い焼入れ剤を使用します。

- 複雑な部品に対して良好な硬度とプロセス制御のバランスが必要な場合: ポリマー焼入れ剤が最も柔軟で信頼性の高いソリューションを提供します。

適切な焼入れの選択は、最速の冷却を見つけることではなく、特定の材料、形状、およびエンジニアリング目標にとって最も賢明な冷却を見つけることです。

要約表:

| 焼入れ媒体 | 冷却速度 | 亀裂のリスク | 最適用途 |

|---|---|---|---|

| 水 | 非常に速い | 非常に高い | 最大硬度を必要とする単純な低合金鋼 |

| オイル | 中程度 | 中程度 | ほとんどの合金鋼、バランスの取れたアプローチ |

| ポリマー | 調整可能 | 低〜中程度 | 複雑な部品、調整可能なプロセス |

| 空気 | 遅い | 非常に低い | 高合金空冷鋼 |

KINTEKで硬度と部品の完全性の完璧なバランスを実現してください。

適切な焼入れプロセスの選択は、亀裂や変形のようなコストのかかる故障を避けるために極めて重要です。KINTEKは、ラボ機器と消耗品を専門としており、熱処理プロセスを最適化するために必要な正確なツールと専門家のサポートを提供します。

単純な炭素鋼を扱っている場合でも、複雑な高合金コンポーネントを扱っている場合でも、当社のオイルバス、ポリマー焼入れ剤、温度制御ユニットを含む焼入れシステムと消耗品の範囲は、部品の品質を損なうことなく、目的の冶金特性を達成できるようにします。

KINTEKを精密さのパートナーに:

- 専門家のガイダンス: 特定の材料と形状に合わせた推奨事項を入手してください。

- 信頼性の高い機器: 当社の高品質なラボシステムで、一貫性のある反復可能な結果を保証します。

- 強化されたプロセス制御: 適切な焼入れソリューションでリスクを最小限に抑え、歩留まりを最大化します。

当社の熱処理専門家に今すぐご連絡ください。お客様のラボのニーズに最適な焼入れ方法の選択についてご相談ください。

ビジュアルガイド

関連製品

- 実験室および産業用循環水真空ポンプ

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器