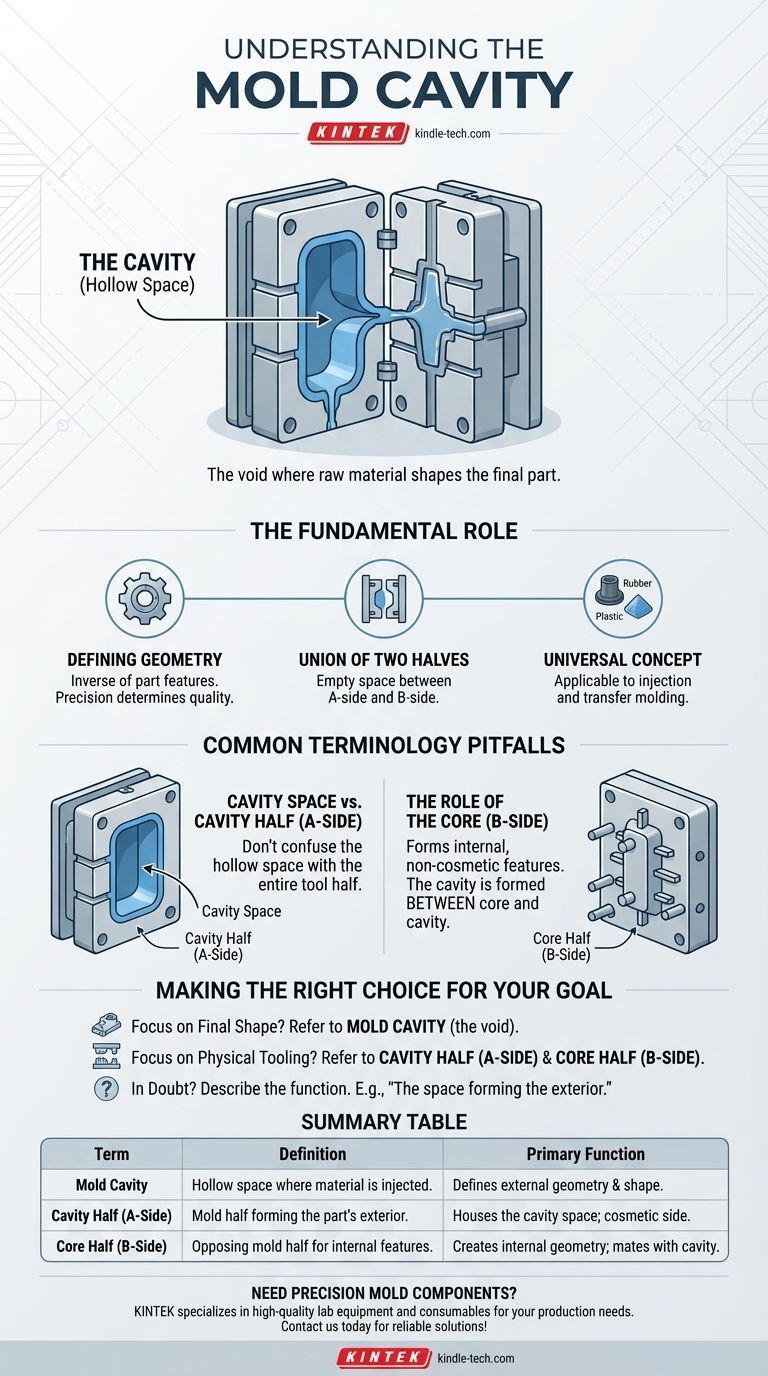

金型の内部の空洞はキャビティと呼ばれます。 これは、溶融プラスチック、液体シリコーン、またはその他の原材料が注入または圧入されて部品の最終形状を形成する空隙です。本質的に、キャビティは製品の外部形状を定義するネガティブスペースです。

理解すべき核となる原則は、「キャビティ」が3次元の部品を形成する空間と、通常部品の化粧面を形成する金型ツールの半分全体という、2つの異なるが関連するものを指す場合があるということです。

金型キャビティの基本的な役割

部品形状の定義

金型キャビティの主な機能は、最終製品に形状を与えることです。キャビティの壁は部品の特徴の逆像であり、その精度が成形部品の品質と精度を直接決定します。

2つの半分の結合

射出成形のような最も一般的なプロセスでは、キャビティは、金型の2つの半分、すなわちA面とB面が締め合わされたときに作成される空隙です。材料はこの2つの間の空隙を満たします。

普遍的な製造概念

キャビティという用語は単一のプロセスに限定されません。ゴムのトランスファー成形であれプラスチックの射出成形であれ、概念は同じです。キャビティは、圧力をかけて原材料を保持し成形するチャンバーです。

一般的な用語の落とし穴の理解

キャビティ空間 対 キャビティハーフ(A面)

ここに頻繁な混乱のポイントがあります。キャビティという用語は、金型のA面全体を指す略語としてよく使用されます。この半分は、通常部品の主要な化粧面または外側表面を形成するため、「キャビティハーフ」とも呼ばれます。

コア(B面)の役割

金型のもう一方の半分は、コアまたはB面として知られています。コアは通常、リブ、ボス、またはポストなど、部品の内部の化粧的ではない特徴を形成します。キャビティ空間は、コアとキャビティハーフの間に形成されます。

精度が重要である理由

「金型キャビティ」(空間)と「キャビティハーフ」(ツール)を区別することは極めて重要です。設計者、エンジニア、金型メーカーとの技術的な議論において、この精度は、金型または製品のどの部分について話しているかについての高価な誤解を防ぎます。

目標に合った正しい選択をする

意図が完全に明確であることを確認するために、議論の文脈に最も適した用語を使用してください。

- 最終部品の形状が主な焦点の場合: 材料が固化する空隙である金型キャビティを参照してください。

- 物理的なツーリングが主な焦点の場合: 金型の両側面を区別するために、キャビティハーフ(A面)とコアハーフ(B面)を参照してください。

- 疑問がある場合: 「部品の外側を形成する空間」や「金型ツールの固定側」など、曖昧さを避けるために機能を説明してください。

この正確な言葉遣いを使用することで、設計意図がコンセプトから製造まで完全に理解されることが保証されます。

要約表:

| 用語 | 定義 | 主な機能 |

|---|---|---|

| 金型キャビティ | 材料が注入される金型内部の空洞。 | 最終部品の外部形状と輪郭を定義する。 |

| キャビティハーフ(A面) | 通常、部品の外部表面を形成する金型ツールの半分。 | キャビティ空間を収容する。多くの場合、化粧面である。 |

| コアハーフ(B面) | 内部の特徴(リブ、ポスト)を形成する金型の反対側の半分。 | 内部部品形状を作成する。キャビティハーフと接合する。 |

製造のために精密な金型部品や実験装置が必要ですか? KINTEKは、高品質の実験装置と消耗品を専門とし、信頼性の高いソリューションで研究所や製造ニーズに対応しています。当社の専門知識がお客様の成形プロジェクトをサポートします。プロセス効率と部品品質を向上させる方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 三次元電磁ふるい分け装置

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用

- 実験用ろ過用油圧ダイヤフラム式ラボフィルタープレス

- 実験室用1800℃マッフル炉