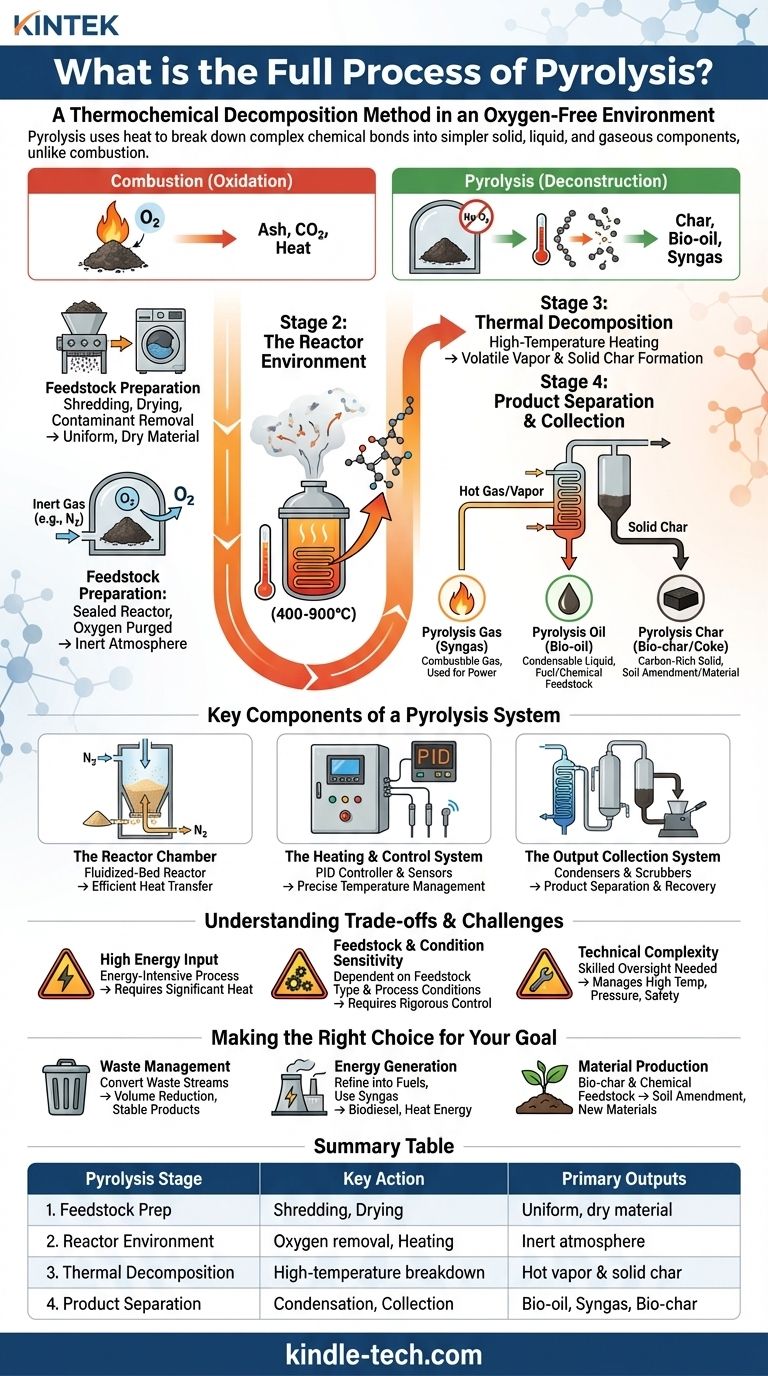

熱分解の全工程を定義するには、それは、物質を完全に酸素のない環境下で極めて高い温度にさらし、熱化学的に分解する方法です。酸化プロセスである燃焼(バーニング)とは異なり、熱分解は熱を利用して物質内の複雑な化学結合を分解し、より単純で価値のある固体、液体、気体の成分に再構築します。

熱分解は破壊のプロセスではなく、転換のプロセスです。熱を慎重に使用して分子レベルで物質を分解し、しばしば廃棄物と見なされるものを、予測可能な一連の有用な生成物(固体炭、液体オイル、可燃性ガス)に変換します。

核心原理:酸素なしでの分解

酸素の不在が極めて重要である理由

熱分解を特徴づけるのは、不活性(酸素のない)雰囲気です。酸素を導入すると、物質は燃焼、つまり燃えてしまい、エネルギーが熱として放出され、二酸化炭素のような灰と排ガスが発生します。

酸素を除去することで、強熱(通常400〜900°C)は物質を燃焼させることができません。代わりに、分子ハンマーのように作用し、長鎖分子をより小さく安定した断片に粉砕します。

単純な化学例

メタン(CH₄)の熱分解を考えてみましょう。強い炭素-水素結合を破壊するために熱が加えられます。その結果は、燃焼の場合のようなCO₂と水ではなく、純粋な水素ガス(H₂)と固体炭素(C)となり、これらは明確で価値のある2つの生成物です。この同じ原理は、バイオマスやプラスチックのようなより複雑な物質にも適用されます。

熱分解プロセスのステップバイステップの内訳

このプロセスは、原材料から最終製品に至るまでの制御された4段階のワークフローとして理解できます。

ステージ1:原料の準備

プラスチック、使用済みタイヤ、木質バイオマスなどの原材料は、反応器に入る前に準備されることがよくあります。これには、効率的な処理のために均一なサイズと水分含有量を確保するための破砕、乾燥、汚染物質の除去などが含まれます。

ステージ2:反応器環境

準備された原料は密閉された反応器チャンバーに供給されます。このチャンバーは、通常、窒素のような不活性ガスを導入することによって、すべての酸素がパージされます。このステップは、望ましくない燃焼反応を防ぐために極めて重要です。

ステージ3:熱分解

物質が不活性環境下で密閉されると、加熱システムが作動します。温度が上昇するにつれて、原料は熱分解を受けます。揮発性化合物は蒸発し、高温のガスと蒸気の流れとして反応器から排出され、一方、不揮発性の炭素リッチな物質は固体として残ります。

ステージ4:生成物の分離と回収

高温のガスと蒸気の流れは反応器から排出され、分離・凝縮システムに導かれます。

- 熱分解ガス(合成ガス): 凝縮しないガスが分離されます。この合成ガスは非常に可燃性があり、しばしばプラント自身の加熱システムを駆動するために再利用され、プロセスを部分的に自己持続可能にします。

- 熱分解油(バイオオイル): 凝縮可能な蒸気は冷却され、バイオオイルとして液化し、タンクに回収されます。

- 熱分解炭(バイオ炭/コークス): 反応器内に残った固体の炭素リッチな物質は、サイクル完了後に取り出されます。

熱分解システムの主要コンポーネント

機能的な熱分解プラントは単なる炉以上のものです。それは精密に制御されたシステムです。

反応器チャンバー

これは分解が発生する中心的な容器です。一般的で効率的な設計は、砂の層を含む流動床反応器です。不活性ガス(窒素)が砂を通して下から送り込まれ、砂が流体のように振る舞うようにし、原料への極めて効率的で均一な熱伝達を保証します。

加熱・制御システム

最新のシステムは、洗練された制御によって管理される電気ヒーターを使用しています。PID(比例・積分・微分)コントローラーと高感度センサーが温度を継続的に監視・調整し、特定の原料に対してプロセスが最適な所定の条件下で実行されることを保証します。

生成物回収システム

これには、高温の蒸気流を液体バイオオイルに変換するために必要なコンデンサー、および合成ガス用の配管とスクラバー、固形バイオ炭を抽出するための機械システムが含まれます。

トレードオフと課題の理解

熱分解は強力ですが、管理されなければならない特定の運用上の現実を持つ技術です。

高いエネルギー投入量

最大900°Cまでの温度に到達させ、維持することはエネルギー集約的なプロセスです。合成ガスの使用がこの需要の一部を相殺する可能性がありますが、初期のエネルギー要件は運用の効率性における重要な要素であり続けます。

原料と条件への依存性

ガス、液体、固体の3つの生成物の正確な組成と収率は、原料の種類と正確なプロセス条件(温度、加熱速度)の両方に大きく依存します。一貫した製品を得るには、投入物と操作に対する厳格な管理が必要です。

技術的な複雑さ

熱分解プラントの運転は簡単な作業ではありません。安全性と高品質な生成物の生産を確保するために必要な高温、圧力、制御システムを管理するには、熟練した監督が必要です。

目標に応じた適切な選択

熱分解の適用は、意図された結果によって最もよく理解されます。

- 廃棄物管理が主な焦点である場合: 熱分解は、プラスチックやタイヤなどの問題のある廃棄物ストリームを、より少ない量で安定した価値ある生成物に変換するための優れたツールです。

- エネルギー生成が主な焦点である場合: バイオオイルはバイオディーゼルのような燃料に精製でき、合成ガスは、多くの場合プラント自体の熱源となる直接的な熱エネルギー源を提供します。

- 材料生産が主な焦点である場合: バイオ炭は価値ある土壌改良材および炭素隔離ツールであり、バイオオイルは他の化学物質を生産するための原料として機能します。

熱分解は、物質を分解によって変換し、その化学結合内に保持されている価値を引き出す多用途な技術です。

要約表:

| 熱分解ステージ | 主要なアクション | 主要な生成物 |

|---|---|---|

| 1. 原料準備 | 破砕、乾燥 | 均一で乾燥した材料 |

| 2. 反応器環境 | 酸素除去、加熱 | 不活性雰囲気 |

| 3. 熱分解 | 高温分解 | 高温蒸気と固体炭 |

| 4. 生成物分離 | 凝縮、回収 | バイオオイル、合成ガス、バイオ炭 |

廃棄物ストリームを価値ある資源に変える準備はできましたか? KINTEKは、熱分解の研究開発のための高度なラボ機器と消耗品を専門としています。当社の反応器、制御システム、コンデンサーは、正確で効率的な熱分解のために設計されています。廃棄物管理、エネルギー生成、または材料生産のいずれに焦点を当てているかにかかわらず、当社のソリューションは、一貫した高品質の出力を達成するのに役立ちます。当社のラボの熱分解プロジェクトをどのようにサポートできるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- ラボスケール真空誘導溶解炉