熱分解の効率は、単一の固定された数値ではありません。むしろ、それは使用される原料、採用される技術、そして最も重要なことに、「効率」のどの指標が測定されているかに完全に依存する可変的な結果です。単純な物質収支では、初期原料の60〜90%が製品に変換されることが示されるかもしれませんが、真の効率は、プロセスのエネルギー収支とそれらの製品の品質も考慮に入れる必要があります。

熱分解を評価する上での中心的な課題は、高い製品収率が自動的に高い効率を意味するわけではないことを理解することです。真に効率的なシステムは、正の正味エネルギー収支を維持しながら、高品質で利用可能な製品(油、チャー、ガス)を生産する能力によって定義されます。

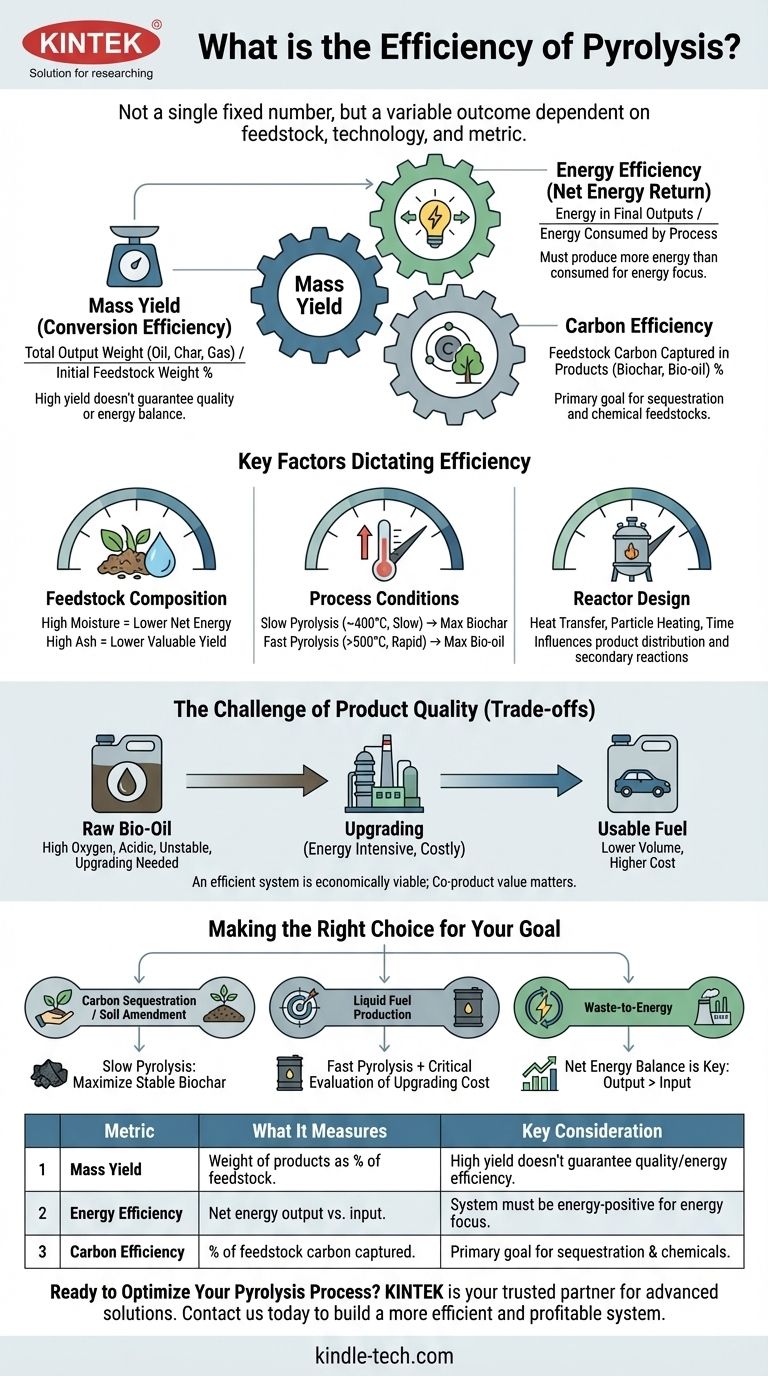

熱分解効率の分解:3つの主要な測定基準

プロセスを適切に評価するには、単一のパーセンテージを超えて、3種類の効率を評価する必要があります。

質量収率(変換効率)

これは最も直接的な測定基準です。これは、初期の原料の乾燥重量に対する生成物(バイオオイル、バイオチャー、合成ガス)の総重量の割合を測定します。

適切に設計されたシステムは、通常、原料の大部分をこれら3つの製品に変換し、損失を最小限に抑えます。しかし、この数値だけでは、それらの製品の価値や有用性について何も語っていないため、誤解を招く可能性があります。

エネルギー効率(正味エネルギー回収率)

これは、エネルギーに焦点を当てたあらゆる用途にとって最も重要な指標です。原料の乾燥、反応器の加熱、製品のアップグレードなど、プロセス全体を稼働させるために必要なエネルギーと、最終生成物の総エネルギー含有量を比較します。

プロセスは、消費するエネルギーよりも大幅に多くのエネルギーを生産する場合にのみ、真にエネルギー効率が高いと言えます。多くの熱分解システムは、生産する合成ガスを反応器の動力源として使用し、自己持続的またはエネルギー正の運転を目指しています。

炭素効率

この測定基準は、元の原料からの炭素のうち、特に安定したバイオチャーまたは液体バイオオイルなどの目的の製品にどれだけ捕捉されるかを追跡します。

炭素隔離や化学原料の作成などの用途では、高い炭素効率が主要な目標となります。これは、炭素がCO2として大気中に失われるのではなく、有用な形で固定されていることを意味します。

効率を決定する主要因

あらゆる熱分解システムの性能は、特定の成果を目標に調整できるいくつかの基本的な変数によって決定されます。

原料組成

処理される物質の性質が効率に最も大きな影響を与えます。高水分原料(食品廃棄物など)は、乾燥に莫大なエネルギーを必要とし、正味エネルギー効率を大幅に低下させます。

同様に、灰分の多い材料は、価値のある油やガスの収率を低下させます。

プロセス条件(温度と加熱速度)

反応器の運転パラメーターは、製品の分布を決定します。これは熱分解設計における主要なトレードオフです。

- 緩慢熱分解:低温(約400°C)と遅い加熱速度でバイオチャーの生産を最大化します。

- 急速熱分解:高温(500°C超)と非常に速い加熱速度でバイオオイルの生産を最大化します。

反応器設計

流動床、オーガー、回転窯など、反応器の物理的な設計は、原料への熱伝達効率に影響を与えます。

適切に設計された反応器は、すべての粒子が目標温度まで正確な時間加熱されることを保証し、目的の製品の収率を最大化し、不要な二次反応を防ぎます。

トレードオフの理解:製品品質の課題

特定の製品の高い収率を達成しても、その製品が使用しにくい、または使用できないものであれば意味がありません。これはバイオオイルに特に当てはまります。

未精製バイオオイルの問題点

急速熱分解から得られる未精製の液体(バイオオイルまたは熱分解油と呼ばれることが多い)は、石油原油の単純な代替品ではありません。

前述のとおり、酸素含有量が高く、酸性で腐食性があり、熱的に不安定です。また、従来の燃料とは混和せず、重合によって時間の経過とともに粘度が増したり、固化したりする傾向があります。

アップグレードの隠れたコスト

輸送燃料として、または精製所で利用されるためには、未精製バイオオイルはアップグレードと呼ばれる重要かつエネルギー集約的な処理を受ける必要があります。

このプロセスは酸素を除去し、分子を再構成しますが、水素を消費し、高価な触媒を必要とし、利用可能な燃料の最終量を減少させます。この二次的なステップは、システム全体の効率を著しく低下させます。

副産物の価値

「効率的な」システムとは、最終的には経済的に実行可能なシステムのことです。農業やろ過用の特殊なバイオチャーのような高価値製品の収率が低いプロセスの方が、高価なアップグレードを必要とする低品質のバイオオイルを大量に生産するプロセスよりもはるかに成功する可能性があります。

目標に合った適切な選択をする

最適な熱分解戦略は、最終目標に完全に依存します。

- 炭素隔離または土壌改良が主な焦点である場合:安定した高炭素バイオチャーの収率を最大化するように設計されているため、緩慢熱分解が優れた選択肢です。

- 液体燃料生産が主な焦点である場合:急速熱分解システムを使用し、必須のバイオオイルアップグレード段階の総エネルギーと財務コストを厳密に評価する必要があります。

- 廃棄物からエネルギーへの転換が主な焦点である場合:全体的な正味エネルギー収支が唯一の重要な指標です。すべての製品からのエネルギーが、原料の乾燥とプラントの稼働に必要なエネルギーを常に上回ることを確認してください。

最終的に、最も「効率的な」熱分解プロセスとは、その生成物が特定の経済的および環境的目標と一致するプロセスです。

要約表:

| 測定基準 | 測定対象 | 重要な考慮事項 |

|---|---|---|

| 質量収率 | 原料に対する製品(油、チャー、ガス)の重量の割合。 | 高収率が製品品質やエネルギー効率を保証するものではない。 |

| エネルギー効率 | プロセスを稼働させるための正味エネルギー出力とエネルギー入力。 | エネルギー重視の用途では重要。システムはエネルギー正である必要がある。 |

| 炭素効率 | 原料炭素のうち、バイオチャーなどの安定した製品に捕捉される割合。 | 炭素隔離や化学原料の作成における主要な目標。 |

熱分解プロセスを最適化する準備はできていますか?

炭素隔離のためのバイオチャーの最大化、液体燃料の生産、または廃棄物からエネルギーへのソリューションの作成など、特定の目標を達成するためには、適切な熱分解戦略を選択することが重要です。システムの効率は、原料、温度、および反応器設計の正確な制御に依存します。

KINTEKは、高度な熱分解ソリューションの信頼できるパートナーです。当社は、研究開発用の高品質な実験装置と消耗品の供給を専門としており、熱分解プロセスを正確にテストし、スケールアップするお手伝いをします。当社の専門知識により、質量収率、エネルギー収支、および製品品質を自信を持って評価できます。

より効率的で収益性の高いシステムの構築をお手伝いします。 今すぐ専門家にお問い合わせください。プロジェクトのニーズについて話し合い、KINTEKのソリューションがお客様の成功をどのように推進できるかを発見してください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 不消耗型真空アーク溶解炉

- 実験用ミニSS高圧オートクレーブ反応器