金属鋳造において、冷却速度は部品の最終的な結果を決定する主要な変数です。これは、微視的なレベルで凝固プロセスを直接制御し、それが金属の最終的な結晶粒構造を決定します。この微細組織は、鋳造プロセスと、強度、硬度、延性などのコンポーネントの最終的な機械的特性との間の基本的なつながりとなります。

冷却速度は単に「速い」か「遅い」かではなく、プロセス制御のための正確なツールです。一般に冷却が速いほど、より強靭で微細な結晶粒の鋳物になりますが、熱衝撃や気孔率などの欠陥のリスクも高まります。目標は、望ましい特性と製造可能性のバランスをとる最適な速度を見つけることです。

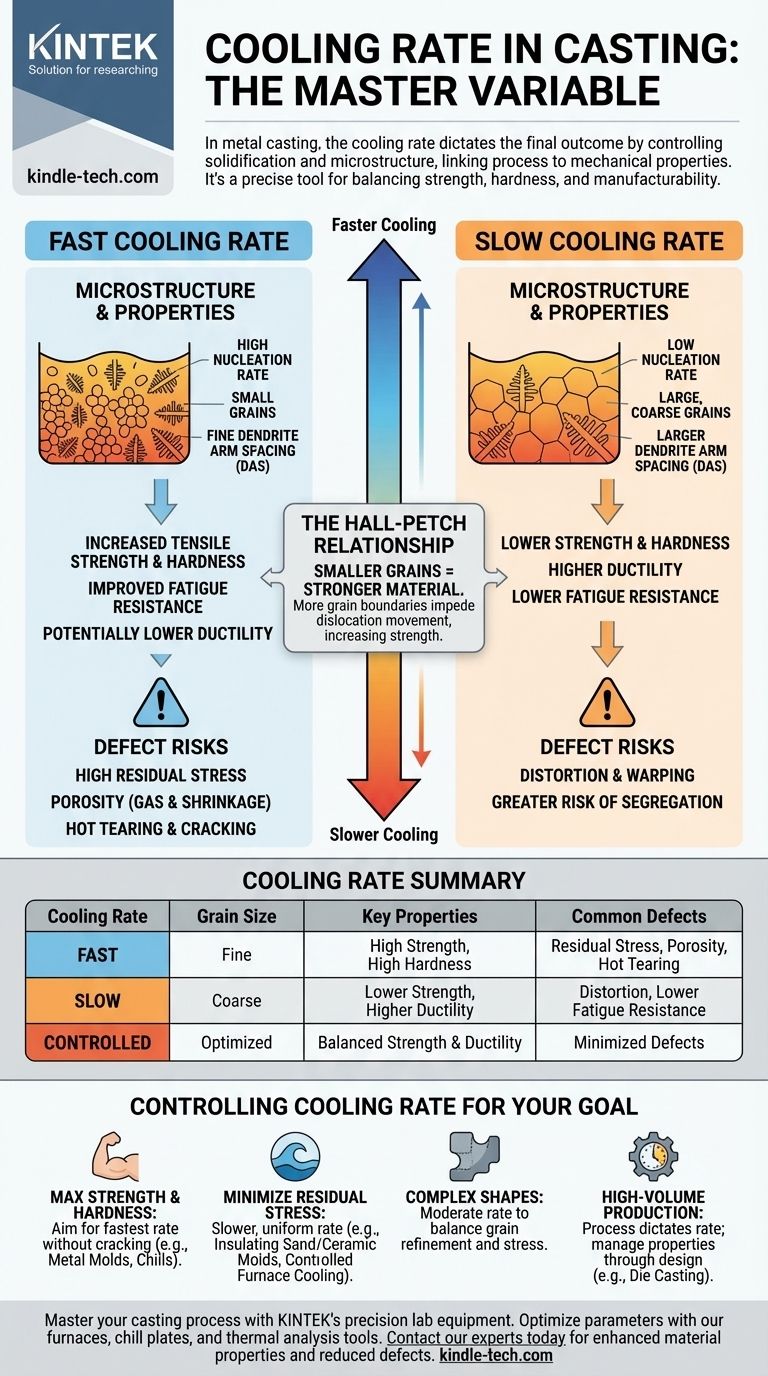

基本的なつながり:冷却速度と微細組織

冷却速度の影響を理解するには、まず金属がどのように凝固するかを理解する必要があります。鋳造部品の最終的な特性は、液体から固体へと移行する瞬間に生まれます。

凝固と結晶粒の形成

溶融金属が冷却されると、多くの点で同時に凝固が始まり、これを核生成と呼びます。これらの点から、結晶粒と呼ばれる結晶が成長し始めます。

速い冷却速度は高い核生成率を促進し、結晶粒が大きく成長する前に多くの微細な結晶粒を生成します。遅い冷却速度は核生成サイトが少なくなり、それぞれの結晶粒が成長するための時間が長くなり、大きく粗大な結晶粒構造につながります。

ホール・ペッチ則

この原理は冶金学の中心です。すなわち、結晶粒が小さいほど材料は強くなります。結晶粒間の境界は、金属が変形するときに発生する内部すべり(転位の移動)を妨げるバリアとして機能します。

結晶粒が多いほど、結晶粒界が増え、障害物が増えるため、材料の強度と硬度が増加します。これが、同じ合金であっても、急速に冷却された微細な結晶粒の鋳物が、ゆっくり冷却された粗大な結晶粒の鋳物よりもほぼ常に強くなる理由です。

樹枝状晶アーム間隔(DAS)

凝固中、結晶はしばしば樹枝状晶と呼ばれる木のようなパターンで成長します。これらの樹枝状晶の「アーム」間の距離が樹枝状晶アーム間隔(DAS)です。

冷却が速いほど、DASははるかに細かくなります。微細な樹枝状晶構造は、機械的特性を向上させ、アーム間に閉じ込められる微細気孔の可能性を減らすため、非常に望ましいとされます。

冷却速度が機械的特性を決定する方法

結晶粒サイズと構造の微視的な変化は、私たちが頼りにする巨視的な工学的特性に直接変換されます。

強度と硬度

ホール・ペッチ則によって説明されるように、より速い冷却速度はより小さな結晶粒を生成し、これは直接的に引張強度と硬度を増加させます。

これは、冷却プロセスを加速することによる最も重要で予測可能な効果の1つです。

延性と靭性

延性、すなわち破壊せずに変形する能力は、しばしば強度と逆の関係にあります。したがって、非常に強くて急速に冷却された鋳物は、より脆くなる可能性があります。

しかし、より速い冷却による微細な結晶粒構造は、多くの結晶粒界が亀裂の伝播を食い止めるのに役立つため、破壊靭性を向上させることがあります。結果は特定の合金に大きく依存します。

疲労抵抗

疲労破壊は、しばしば微細な欠陥によって引き起こされます。より速く、適切に制御された冷却速度は、微細な微細組織につながり、孔や介在物のサイズを減らすことができます。

このよりクリーンで微細な構造は、材料の疲労に対する耐性を大幅に向上させ、繰返し荷重下での寿命を延ばします。

トレードオフと一般的な欠陥の理解

可能な限り最速の冷却速度を追求することが万能の解決策ではありません。成功する鋳物を製造するためには、管理しなければならない重大なリスクをもたらします。

残留応力のリスク

鋳物が冷却されると、収縮します。冷却が不均一である場合、つまり外側が溶融した内部よりもはるかに速く凝固・収縮する場合、巨大な内部応力が蓄積する可能性があります。

これらの残留応力は、機械加工後に部品が反る原因となったり、重度の場合は鋳造後数日または数週間で自然に亀裂が入る原因となったりすることがあります。

気孔率とガスの閉じ込め

溶融金属は、固体金属よりも多くの溶解ガスを含んでいます。凝固面が速すぎる場合、溶解したガスは逃げる時間がなく閉じ込められ、ガス気孔率を形成します。同様に、急速な冷却は液体の金属のポケットを孤立させ、収縮する際に湯口からの供給が届かなくなることがあります。これにより、凝縮気孔率として知られる空隙が生成されます。

熱間亀裂とクラッキング

凝固の最終段階では、鋳物はマシュマロ状の半固体構造であり、強度が非常に低いです。この脆弱な段階で急速な冷却による熱応力が高すぎると、鋳物は文字通り引き裂かれる可能性があります。この欠陥は熱間亀裂として知られています。

目標に応じた冷却速度の制御方法

冷却速度の制御は、金型、鋳造設計、鋳造後の処理を操作することを含む能動的なプロセスです。理想的な速度は常に主要な目的に依存します。

- 最大の強度と硬度が主な焦点の場合: 亀裂を生じさせることなく合金と形状が許容する最速の冷却速度を目指します。多くの場合、金属金型(ダイカスト)や戦略的に配置された銅製の「チルド」を使用します。

- 残留応力と歪みの最小化が主な焦点の場合: より遅く、より均一な冷却速度が必要です。これは通常、断熱性の砂型、セラミック型、または制御された炉冷却サイクルによって達成されます。

- 熱間亀裂を起こしやすい複雑な形状の製造が主な焦点の場合: 結晶粒の微細化と応力低減のバランスをとるために中程度の冷却速度が最適であり、セクションの厚さと金型設計を注意深く管理する必要があります。

- 費用対効果の高い大量生産が主な焦点の場合: 選択肢はプロセス(例:ダイカストは本質的に高速)によって決まることが多く、目標は、結果として生じる特性と応力を管理するように部品とプロセスを設計することです。

結局のところ、冷却速度を習得することは、鋳造を単なる成形プロセスから精密な材料工学の実践へと変えます。

要約表:

| 冷却速度 | 結晶粒サイズ | 主要な特性 | 一般的な欠陥 |

|---|---|---|---|

| 速い | 微細 | 高強度、高硬度 | 残留応力、気孔率、熱間亀裂 |

| 遅い | 粗大 | 低強度、高延性 | 歪み、疲労抵抗の低下 |

| 制御された | 最適化された | 強度と延性のバランス | 欠陥の最小化 |

KINTEKの精密ラボ機器で鋳造プロセスをマスターしましょう。新しい合金の開発であれ、生産パラメーターの最適化であれ、当社の炉、チルドプレート、熱分析ツールは、アプリケーションに最適な冷却速度を達成するために必要な正確な制御を提供します。当社の専門家に今すぐお問い合わせいただき、鋳物の材料特性の向上と欠陥の削減にどのように貢献できるかをご相談ください。

ビジュアルガイド

関連製品

- 100L 冷却循環装置 低温恒温反応槽 水浴冷却

- 80L チリング循環器 水槽冷却・低温恒温反応槽用冷却水循環器

- 80L 加熱冷却循環器 高低温恒温反応用冷却水浴循環器

- 5L 加熱冷却循環器 冷却水槽 循環器 高低温恒温反応用

- 50L 加熱冷却循環器 高低温恒温反応用冷却水浴循環器