簡単に言えば、物体が冷却される速度は、物体とその周囲の間の温度差、露出した表面積、および関連する材料の固有の特性によって決まります。これらの要因は、冷却プロセス全体を管理する3つの主要な熱伝達メカニズム(伝導、対流、放射)の効率を決定します。

冷却速度は単一の変数ではなく、3つの異なる熱伝達メカニズム、すなわち伝導(直接接触)、対流(流体の移動)、および放射(赤外線エネルギー)の相互作用によって決定されます。冷却を制御するには、まず状況における支配的なメカニズムを特定し、次にそれに影響を与える物理的要因を最適化する必要があります。

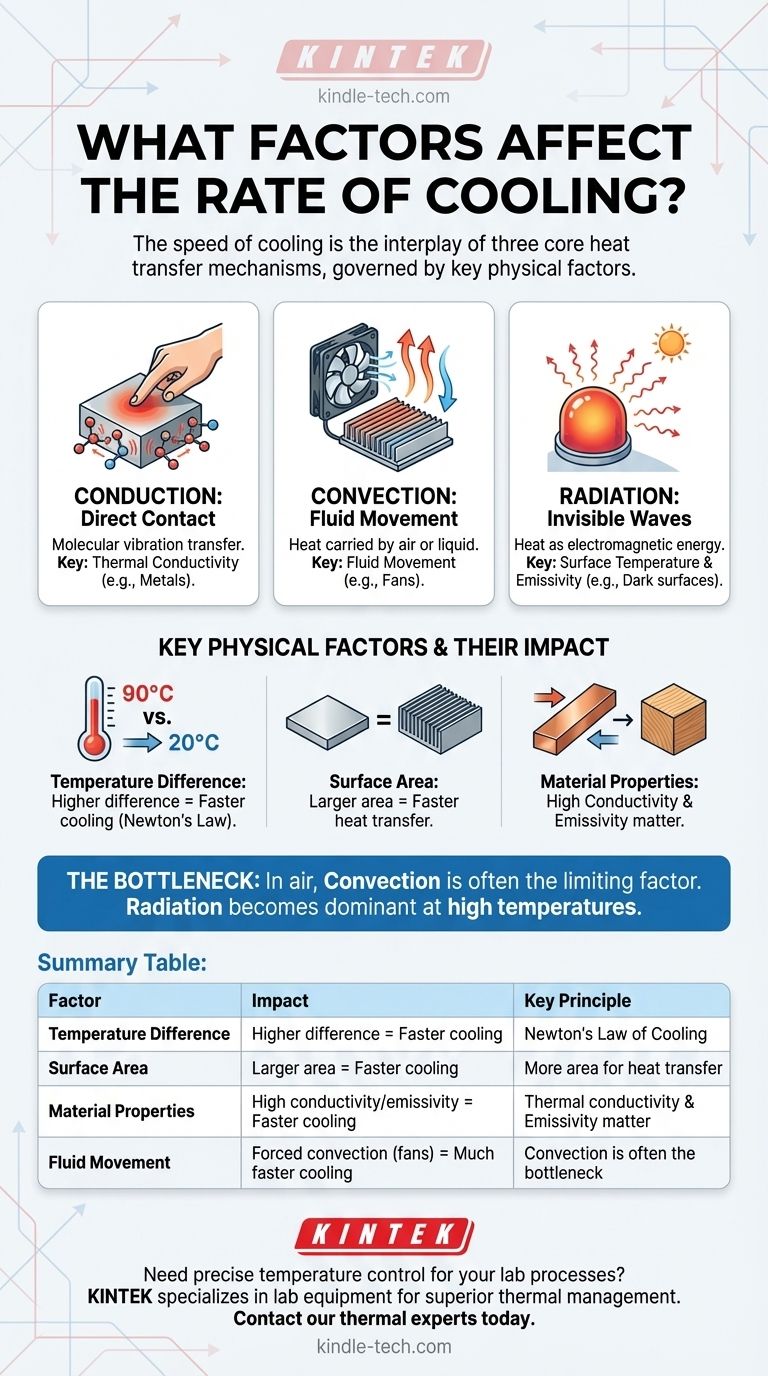

熱伝達の3つの柱

冷却を真に理解するには、まず熱がより暖かい物体からより冷たい環境へ移動する基本的な方法を理解する必要があります。すべての冷却は、これら3つのプロセスの組み合わせです。

伝導:直接接触による熱伝達

伝導は、直接的な物理的接触を介した熱の伝達です。分子レベルでは、より速く振動する(より熱い)分子が、接触しているよりゆっくり振動する(より冷たい)分子にエネルギーを伝達します。

人々がバケツの水を一人から次へと手渡ししている列を想像してみてください。バケツは熱であり、人々は分子です。これは直接的で実践的な伝達です。

伝導の有効性は、材料の熱伝導率に依存します。銅やアルミニウムのような金属は熱伝導率が高く、熱がそれらの中を素早く移動します。木材、プラスチック、空気のような材料は、伝導性が低い(断熱材)です。

対流:流体によって運ばれる熱

対流は、流体(液体または気体)の移動による熱伝達です。空気や水のような流体が熱い物体に触れると、伝導によって熱くなり、密度が低くなって上昇します。次に、より冷たく、より密度の高い流体がその場所を占めるように移動し、連続的な対流電流を生成します。

これが、そよ風が体を冷やす理由です。強制対流と呼ばれるこのプロセスでは、移動する空気が肌の隣の暖かい空気の層を常に冷たい空気に置き換え、熱損失を加速させます。ファンや風がない場合、このプロセスは自然な浮力に依存し、自然対流と呼ばれます。

放射:目に見えない光としての熱

放射は、主に赤外線スペクトルにおける電磁波を介した熱の伝達です。伝導や対流とは異なり、放射は媒体を必要とせず、宇宙の真空でも完全に機能します。

これは、数フィート離れていても焚き火から感じる熱や、太陽から地球まで何百万マイルも移動する熱です。絶対零度を超えるすべての物体は熱放射を発します。

放射冷却の速度は、物体の表面温度とその放射率(エネルギーをどれだけ効率的に放射するかを示す尺度)に大きく影響されます。暗くマットな表面は放射率が高く、光沢のある反射性の表面は放射率は低いです。

主要な物理的要因とその影響

熱伝達の3つの柱は、しばしば制御できるいくつかの主要な物理変数によって支配されます。

温度差の重要な役割

ニュートンの冷却法則は、熱損失の速度が物体とその周囲の間の温度差に直接比例すると述べています。

90°Cのコーヒーカップは、20°Cの部屋では、すでに30°Cに冷えている場合よりもはるかに速く冷えます。物体の温度が周囲温度に近づくにつれて、冷却速度は劇的に低下します。

表面積が乗数である理由

より大きな表面積は、伝導、対流、および放射が同時に発生するためのより多くのスペースを提供します。これは、冷却を加速するための最も効果的な方法の1つです。

この原理は、コンピュータープロセッサーにヒートシンク(空気への露出表面積を劇的に増やすように設計された多くの薄いフィンを備えた金属ブロック)がある理由です。また、氷を小さな破片に砕くことで、単一の大きな氷よりも飲み物を速く冷やすことができる理由でもあります。

材料特性が重要

物体の固有の特性は、熱をどのように管理するかを決定します。

- 熱伝導率:熱が物体を通ってその表面に移動する速さを支配します。銅ブロックは、同じ温度の木製ブロックよりも冷たく感じられます。これは、銅の高い伝導率が手から熱を素早く奪うためです。

- 比熱容量:これは、材料が温度を下げるために失わなければならないエネルギー量です。水は非常に高い比熱容量を持っており、多くの熱エネルギーを蓄えることができるため、比較的ゆっくりと冷えます。

- 放射率:この特性は、表面が熱をどれだけ効果的に放射するかを決定します。黒く塗られたラジエーター(高放射率)は、クロムメッキされたラジエーター(低放射率)よりも放射によってより効果的に冷却されます。

トレードオフとニュアンスの理解

実際のシナリオでは、3つの熱伝達モードが競合し、1つが制限要因または「ボトルネック」になることがよくあります。

ボトルネック:伝導対対流

空気中で物体が冷却されるようなほとんどの一般的な状況では、対流がボトルネックです。

最高の天然導体である純粋なダイヤモンド製のヒートシンクを持っていても、空気の流れ(不十分な対流)がなく、表面から熱を奪うことができなければ、物体は効果的に冷却されません。これが、単純なファン(強制対流)が、アルミニウムから銅のヒートシンクへの変更(伝導の変化)よりも、電子機器の冷却に大きな影響を与える理由です。

放射冷却の限界

放射は、非常に高温でますます支配的になります。放射されるエネルギーは絶対温度の4乗(T⁴)に比例するため、温度が高くなるにつれてその効果は指数関数的に増加します。

室温に近い物体の場合、システムがそれを最大化するように特別に設計されていない限り、その寄与は対流よりも重要でないことがよくあります(真空ではそれが唯一の選択肢です)。

「冷たい」という誤解

「冷たい」ものが物体に流れ込むわけではないことを覚えておくことが重要です。冷却は常に、物体から熱エネルギーが放出され、より冷たい周囲に移動するプロセスです。これを理解することで、熱が逃げる経路を作ることに集中できます。

目標達成のために冷却を加速する方法

これらの原則を適用することで、特定の目的に合わせて冷却戦略を調整できます。

- 空気中または水中での急速冷却が主な焦点である場合:ファンやポンプによる強制対流の増加を優先し、フィンを使用するか、より小さな破片に砕くことで物体の表面積を最大化します。

- 直接接触による冷却が主な焦点である場合:熱伝導率の高い材料(銅やアルミニウムなど)を使用し、断熱性の空気層をなくすために優れた表面接触を確保します。

- 高温物体の冷却が主な焦点である場合:対流を促進することに加えて、暗くマットな表面仕上げ(高放射率)を使用することで、放射熱損失を最大化します。

- 冷却を遅らせる(断熱)ことが主な焦点である場合:熱伝導率の低い材料を使用し、対流を防ぐために空気を閉じ込め、放射を減らすために反射面を使用することで、3つの伝達タイプすべてを最小限に抑えます。

システム内の支配的な熱伝達メカニズムを正しく特定することで、冷却速度を正確に制御できます。

要約表:

| 要因 | 冷却速度への影響 | 主要な原則 |

|---|---|---|

| 温度差 | 差が大きいほど冷却が速い | ニュートンの冷却法則 |

| 表面積 | 面積が大きいほど冷却が速い | 熱伝達のためのより広い面積 |

| 材料特性 | 高い伝導率/放射率 = 冷却が速い | 熱伝導率と放射率が重要 |

| 流体の移動 | 強制対流(ファン)= 冷却がはるかに速い | 対流がボトルネックになることが多い |

実験室プロセスに正確な温度制御が必要ですか?

冷却速度の理解は、材料合成、サンプル調製、熱分析などのアプリケーションにとって非常に重要です。KINTEKは、優れた熱管理のために設計された実験装置を専門としています。当社のオーブン、炉、冷却システムは、熱伝達を最適化するように設計されており、実験室で再現性のある効率的な結果を保証します。

当社の熱専門家にお問い合わせください。お客様の実験室で完璧な温度制御を実現する方法についてご相談ください。

ビジュアルガイド

関連製品

- 100L 冷却循環装置 低温恒温反応槽 水浴冷却

- 5L 冷却循環器 低温恒温反応槽用

- 80L チリング循環器 水槽冷却・低温恒温反応槽用冷却水循環器

- 20L チラー水浴冷却循環器 低温恒温反応槽

- 50L チラー水槽 冷却循環器 低温恒温反応槽

よくある質問

- 粉末冶金プロセスの工程は何ですか?効率的でニアネットシェイプ製造へのガイド

- 超低温フリーザーの一般的な設計とは何ですか?研究室向けの縦型とチェスト型を比較

- クロファー22 APUサポートはなぜ予備酸化されるのですか?耐久性のあるパラジウム複合膜の主な利点

- 熱処理の応用とは?材料の可能性を最大限に引き出す

- 撹拌速度は銀ナノワイヤーの形態にどのように影響しますか?高純度合成のための撹拌マスター

- シリコンスパッタリングのプロセスとは?高純度薄膜堆積のためのステップバイステップガイド

- エネルギー源としてのバイオマスの最大の欠点は何ですか?低エネルギー密度の隠れたコスト

- 腐食を制御するための2つの方法は何ですか?金属保護のための戦略を習得しましょう