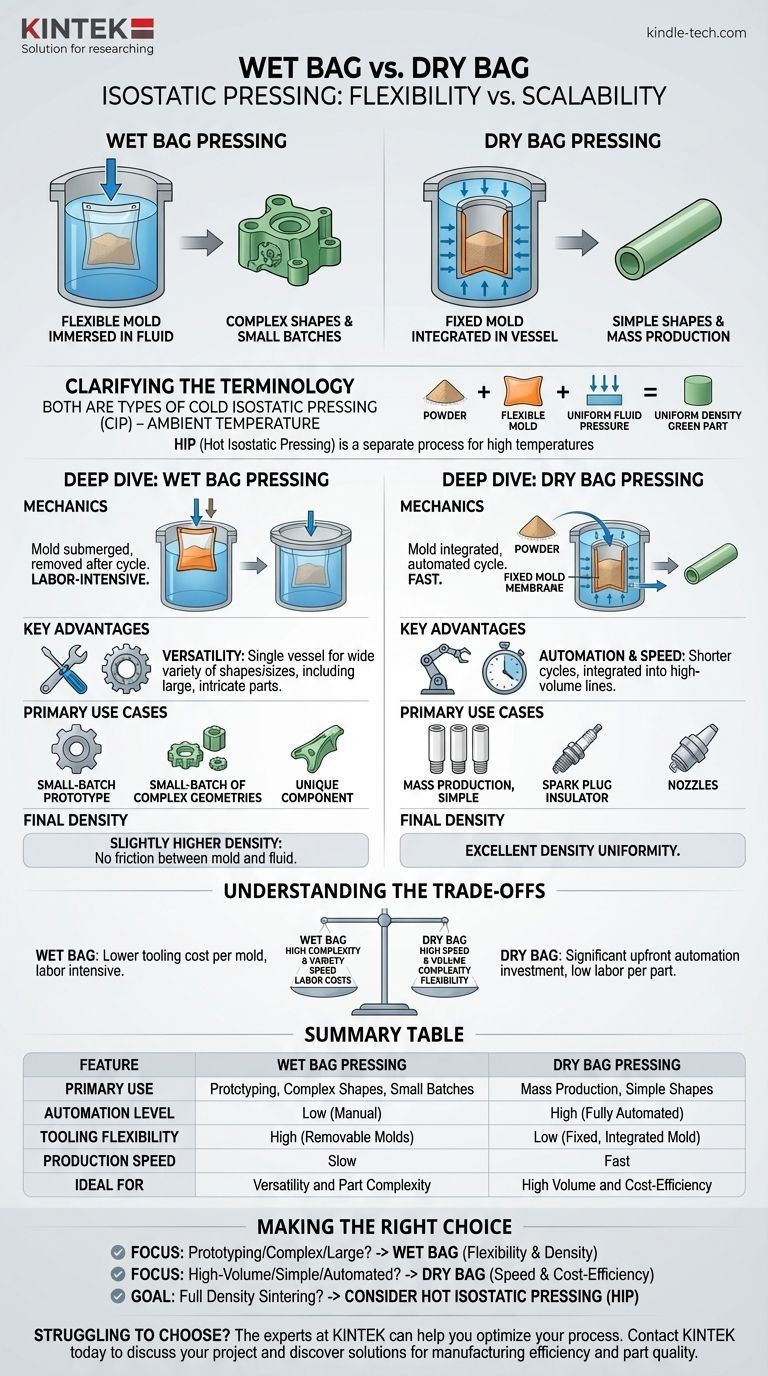

根本的な違いは、ウェットバッグ等方圧プレスとドライバッグ等方圧プレスでは、ツーリングのセットアップとその結果としての生産スケーラビリティにあります。ウェットバッグプレスは、圧力流体中に浸漬される柔軟で取り外し可能な金型を使用するため、複雑な形状や小ロット生産に最適です。対照的に、ドライバッグプレスは金型を圧力容器に直接統合する設計であり、単純な部品の高速かつ自動化された生産を可能にします。

ウェットバッグ方式とドライバッグ方式の選択は、製造の柔軟性と生産量の間の戦略的な決定です。どちらも冷間等方圧プレス(CIP)の一種ですが、ウェットバッグはプロトタイプや複雑なコンポーネントに多様性を提供し、一方ドライバッグは大量生産に必要な効率性を提供します。

用語の明確化:重要な区別

一般的な混乱点

各方式を比較する前に、より広い文脈におけるそれらの位置を理解することが不可欠です。 「ウェットバッグ」と「ドライバッグ」という用語は、室温で行われる冷間等方圧プレス(CIP)内で使用される2つの異なるツーリング方法論を指します。

これは、等方圧プレスの主要なカテゴリである冷間等方圧プレス(CIP)と熱間等方圧プレス(HIP)と混同されがちです。HIPは、焼結後の最終的な多孔性を排除するために、多くの場合、高温高圧下で部品を完全に固化させるために使用される別のプロセスです。

等方圧プレスの基本原理

ウェットバッグCIPとドライバッグCIPはどちらも同じ原理で動作します。粉末材料を柔軟な金型に入れ、流体を介して均一な(「等方的な」)圧力を印加します。この全方向性の圧力が粉末を非常に均一な密度の固体「グリーン」部品に圧縮します。

詳細:ウェットバッグ等方圧プレス

メカニズム

ウェットバッグプレスでは、粉末を柔軟で密閉された金型に充填します。この金型全体を、通常は水または油である流体で満たされた高圧容器に浸漬します。圧力サイクルが完了すると、金型は容器から手動で取り出されます。

主な利点

ウェットバッグ方式の主な利点は、その多様性です。金型が機械の永久的な一部ではないため、単一の圧力容器を使用して、大きくて複雑なコンポーネントを含む、多種多様な形状やサイズを製造できます。

主な用途

この方法は、小ロット生産、プロトタイピング、および他の方法では作成が困難または不可能な複雑な形状を持つ部品の製造に最も適しています。

詳細:ドライバッグ等方圧プレス

メカニズム

ドライバッグプレスでは、柔軟な金型が圧力容器自体に永久的に統合されます。この「バッグ」は、粉末と加圧流体を分離する固定された膜です。キャビティに粉末を装填し、圧力を印加し、圧縮された部品を排出します。多くの場合、自動的に行われます。

主な利点

ドライバッグプレスの決定的な利点は、自動化と速度への適合性です。固定されたツーリングと合理化されたプロセスにより、サイクルタイムを大幅に短縮し、高容量生産ラインへの統合が可能になります。

主な用途

この方法は、セラミックチューブ、ノズル、スパークプラグインシュレーターなど、比較的単純で一貫した形状の部品の大量生産に優れています。

トレードオフの理解

生産量 対 部品の複雑さ

これが中心的なトレードオフです。ウェットバッグプレスは、高い複雑性と多様な部品を扱う能力のために速度を犠牲にします。ドライバッグプレスは、生産速度と量の大きな向上のために、複雑さと柔軟性を犠牲にします。

ツーリングとセットアップ

ウェットバッグのツーリングは、金型ごとのコストは一般的に単純で安価です。ドライバッグシステムは、特定の部品設計のために専用の自動化機械に対して、より大きな初期投資を必要とします。

労働力と自動化

金型の手動での装填と取り出しにより、ウェットバッグプレスは労働集約的なプロセスになります。ドライバッグプレスは完全自動化のために設計されており、大量生産環境での部品あたりの人件費を劇的に削減します。

最終密度

どちらの方法も優れた密度均一性を持つ部品を製造しますが、ウェットバッグプレスはわずかに高いグリーン密度を達成できます。これは、粉末充填された金型と周囲の流体との間に実質的に摩擦がないためです。

目標に応じた適切な選択

適切な方法の選択は、製造要件、部品のジオメトリ、および予算に完全に依存します。

- プロトタイピングまたは複雑で大規模なコンポーネントの製造が主な焦点である場合: ウェットバッグプレスは、特殊な低容量ランに必要な設計の柔軟性と優れた密度を提供します。

- 単純な部品の大量、自動化された製造が主な焦点である場合: ドライバッグプレスは、高い生産速度、一貫性、およびユニットあたりの低コストにより、明確な選択肢となります。

- 焼結部品の残留多孔性を排除し、完全な密度を達成することが目標である場合: どちらのCIP方式も最終工程ではありません。後続のプロセスとして熱間等方圧プレス(HIP)を調査する必要があります。

結局のところ、柔軟性とスケーラビリティのこの違いを理解することが、製造プロセスで等方圧プレスを効果的に活用するための鍵となります。

要約表:

| 特徴 | ウェットバッグプレス | ドライバッグプレス |

|---|---|---|

| 主な用途 | プロトタイピング、複雑な形状、小ロット | 大量生産、単純な形状 |

| 自動化レベル | 低い(手動) | 高い(完全自動) |

| ツーリングの柔軟性 | 高い(取り外し可能な金型) | 低い(固定された統合金型) |

| 生産速度 | 遅い | 速い |

| 理想的な用途 | 多様性と部品の複雑さ | 大量生産とコスト効率 |

ラボの材料に最適な等方圧プレス法を選択するのに苦労していますか? KINTEKの専門家がプロセスの最適化をお手伝いします。複雑なプロトタイプのためのウェットバッグプレスの柔軟性が必要な場合でも、ドライバッグシステムの大量生産効率が必要な場合でも、お客様の特定の実験室のニーズを満たす正確なラボ機器と消耗品を提供します。

KINTEKに今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、当社のソリューションがいかに製造効率と部品品質を向上させるかをご確認ください。

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 手動等方圧プレス機 CIPペレットプレス

- 固体電池研究用温間等方圧プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機