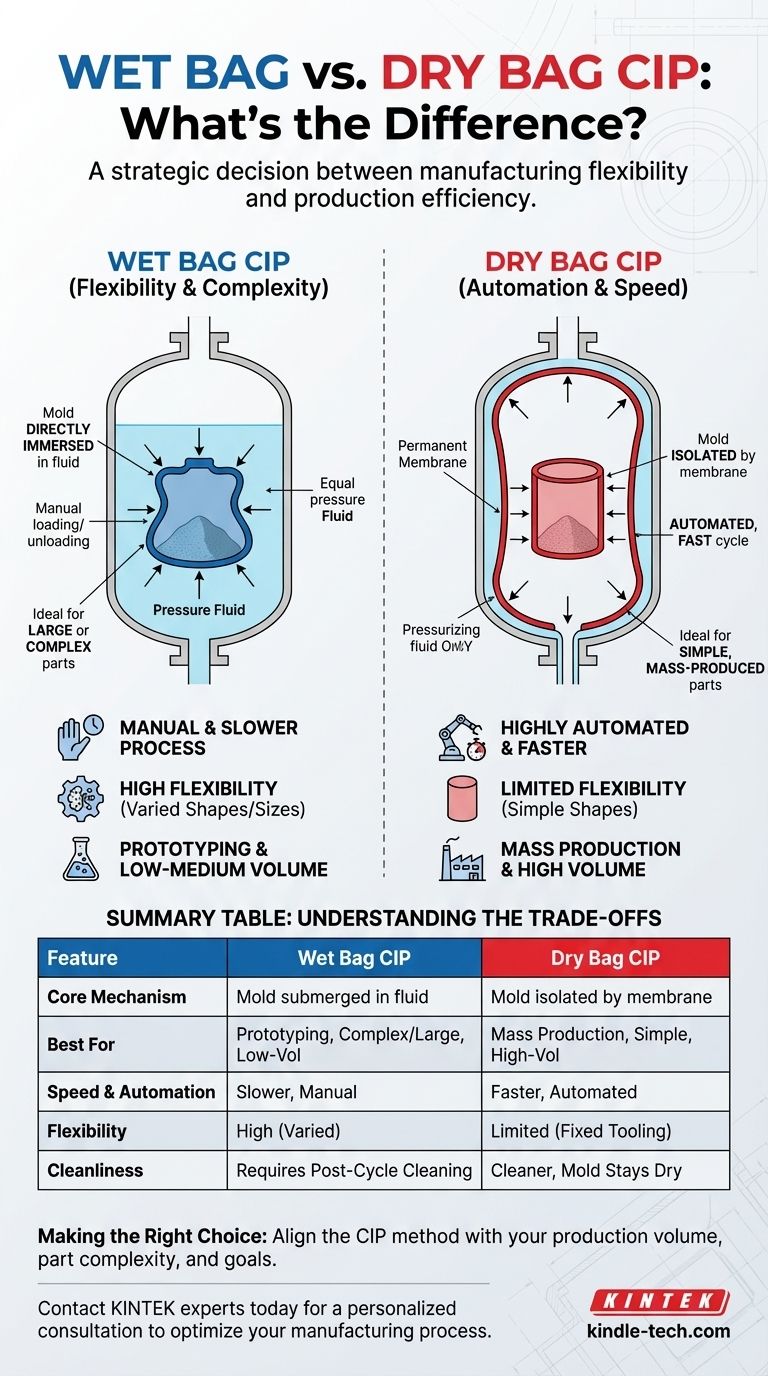

ウェットバッグ式とドライバッグ式コールドアイソスタティックプレス(CIP)の根本的な違いは、粉末を充填した金型が加圧流体とどのように相互作用するかという点にあります。ウェットバッグ方式では、密閉された金型が流体に直接浸されますが、ドライバッグ方式では、金型は圧力容器に組み込まれた恒久的な柔軟な膜によって流体から隔離されます。この一つの違いが、それぞれの方法の用途、速度、自動化の可能性を決定します。

ウェットバッグCIPとドライバッグCIPの選択は、製造の柔軟性と生産効率の間の戦略的な決定です。ウェットバッグ方式は、複雑な部品や大型部品に対して最大限の汎用性を提供しますが、ドライバッグ方式は、より単純な形状の大量生産と自動生産のために設計されています。

ウェットバッグ方式:柔軟性と複雑性

ウェットバッグ方式は、2つのCIPプロセスの中でより伝統的で手動のものです。幅広い製品の形状とサイズに対して優れた柔軟性を提供します。

コアメカニズム

このプロセスでは、粉末が柔軟な金型に充填され、その後気密に密閉されます。この密閉された金型アセンブリ全体が圧力容器に直接入れられ、通常は水または油である圧力媒体に浸されます。その後、金型のすべての表面に等方圧が加えられ、内部の粉末が圧縮されます。

主な特徴

ウェットバッグ方式の主な特徴は、その手動性です。各金型は、充填、密閉、容器への装填、そして各サイクル後に取り出し、洗浄する必要があります。これにより、このプロセスはドライバッグ方式に比べて本質的に遅くなります。

典型的な用途

この方法は、試作品製作、研究、および少量から中量の生産に最適です。その最大の利点は、ツーリングが組み込みの容器膜に制約されないため、非常に大型または幾何学的に複雑な部品を製造できることです。

ドライバッグ方式:自動化と速度

ドライバッグ方式は、ウェットバッグ方式の手動的な限界を克服し、高速で自動化された生産ラインを可能にするために開発されました。

コアメカニズム

ドライバッグプレスでは、耐久性のある柔軟な膜が圧力容器自体に恒久的に組み込まれています。この膜は、加圧流体をツーリングから隔離します。粉末は金型に充填され、その後この「ドライバッグ」膜の内部に配置されます。圧力は膜の外側に加えられ、それが金型を圧縮します。

主な特徴

金型が圧力流体と接触することがないため、プロセスははるかにクリーンで高速です。金型は乾燥したチャンバーに挿入および取り出すだけでよいため、サイクルは高度に自動化でき、大幅な労力と洗浄時間を節約できます。

典型的な用途

ドライバッグ方式は、限られた種類の単純な形状の大量生産に完全に適しています。スパークプラグの絶縁体や小型の円筒形部品のように、何百万もの同一部品が必要とされ、サイクルタイムが重要なコスト要因となるようなコンポーネントを考えてみてください。

トレードオフの理解

ウェットバッグCIPまたはドライバッグCIPを使用する決定は、どちらが「優れている」かではなく、製造目標にどちらが適切かという問題です。トレードオフは明確かつ直接的です。

生産量と速度

速度と量ではドライバッグが圧倒的に優れています。その迅速で自動化されたサイクルは、大量生産のために設計されています。ウェットバッグは、各金型の手動処理のために遅く、少量生産のニーズに適しています。

形状の複雑さとサイズ

ウェットバッグは、形状とサイズにおいて優れた柔軟性を提供します。金型が容器から独立しているため、非常に大型または複雑な設計に使用できます。ドライバッグは、容器の統合された膜ツーリング内に収まるより単純な形状に限定されます。

運用プロセスと清浄度

ドライバッグは、よりクリーンで合理化された操作です。金型は乾燥したままであり、サイクル後の洗浄の必要がなく、汚染のリスクを低減します。ウェットバッグは、金型の密閉、浸漬、金型と場合によっては容器の両方の洗浄を含む広範な取り扱いが必要です。

目標に合った適切な選択をする

生産量、部品の複雑さ、および運用上の優先事項に直接合致するプロセスを選択してください。

- 試作品製作や複雑な部品の製造が主な焦点である場合:比類のない設計の自由度と柔軟性のためにウェットバッグ方式を選択してください。

- 単純な部品の大量生産が主な焦点である場合:速度、自動化、および単位あたりの人件費の低さのためにドライバッグ方式を選択してください。

- 非常に大規模なコンポーネントの製造が主な焦点である場合:部品サイズが統合されたツーリングによって制約されないため、ウェットバッグ方式を選択してください。

最終的に、CIP方式を特定の製品とビジネス目標に合わせることが、成功した実装の鍵となります。

要約表:

| 特徴 | ウェットバッグCIP | ドライバッグCIP |

|---|---|---|

| コアメカニズム | 金型が圧力流体に浸される | 金型が恒久的な膜によって隔離される |

| 最適用途 | 試作品製作、複雑/大型部品、少量~中量生産 | 大量生産、単純形状、大量生産 |

| 速度と自動化 | 遅く、手動プロセス | 速く、高度に自動化 |

| 柔軟性 | 高い(多様な形状/サイズ) | 限定的(固定ツーリングによる) |

| 清浄度 | サイクル後の洗浄が必要 | よりクリーン、金型は乾燥したまま |

まだ、あなたの研究室の生産目標にどちらのCIPプロセスが適しているか不明ですか?

KINTEKは、研究室機器と消耗品に特化しており、粉末成形に関するあらゆるニーズに対して専門的なガイダンスとソリューションを提供しています。複雑な試作品のためのウェットバッグCIPの柔軟性が必要な場合でも、大量生産のためのドライバッグCIPの高速効率が必要な場合でも、当社のチームは、研究室の生産性と出力品質を向上させるための理想的な機器の選択をお手伝いします。

今すぐ当社の専門家にご連絡ください。個別相談を通じて、KINTEKがお客様の製造プロセスをどのように最適化できるかを発見してください!

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- グローブボックス用実験室油圧プレスラボペレットプレス機