本質的に、厚膜技術と薄膜技術の違いは、2つの重要な要素に集約されます。それは、成膜方法と、その結果として生じる材料の厚さです。薄膜は真空中で原子レベルで形成され、その層はナノメートル単位で測定されます。厚膜はスクリーン印刷プロセスを用いてペーストとして塗布され、マイクロメートル単位で測定されるはるかに厚い層を形成します。

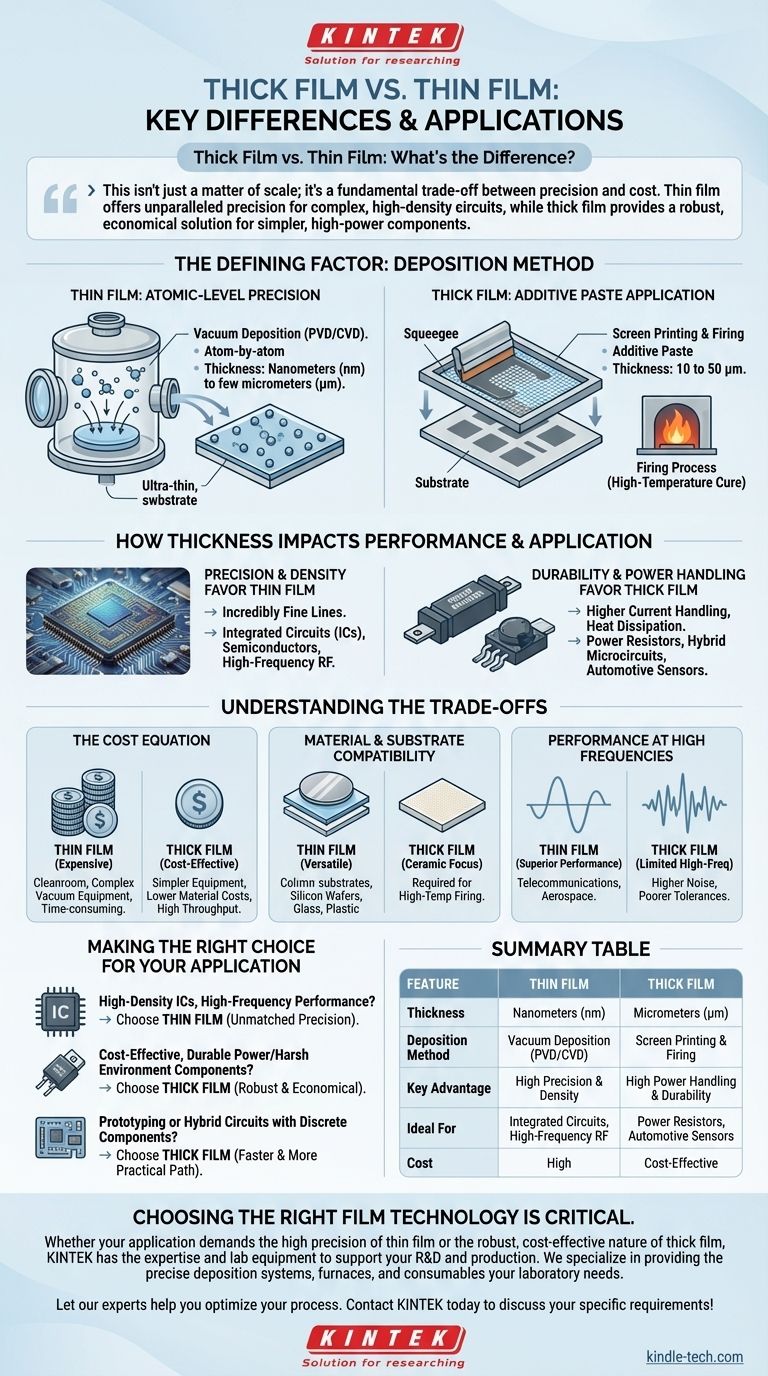

これは単なるスケールの問題ではなく、精度とコストの根本的なトレードオフです。薄膜は複雑な高密度回路に比類のない精度を提供しますが、厚膜はよりシンプルで高出力のコンポーネントに堅牢で経済的なソリューションを提供します。

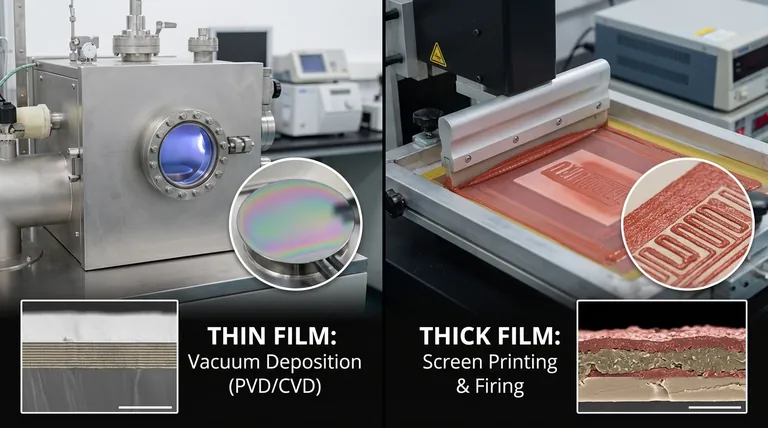

決定要因:成膜方法

「厚膜」と「薄膜」の区別は、材料が基板にどのように塗布されるかという点に完全に由来します。このプロセスが、その後の技術のあらゆる特性を決定します。

薄膜:原子レベルの精度

薄膜の成膜は真空チャンバー内で行われます。物理気相成長法(PVD)(例:スパッタリング)や化学気相成長法(CVD)などのプロセスが使用されます。

これらの方法は、材料を分子または原子単位で堆積させ、非常に均一で純粋な層を形成します。結果として得られる膜厚は、通常、数ナノメートル(nm)から数マイクロメートル(µm)です。

厚膜:添加ペースト塗布

厚膜技術は添加プロセスであり、最も一般的なのはスクリーン印刷です。これはステンシルと非常によく似た機能を持っています。

導電性、抵抗性、または誘電性の粒子を含む特殊なペーストが、パターン化されたスクリーンを通して基板(通常はセラミック)に押し付けられます。その後、部品は高温炉で焼成され、ペーストを硬化させ、基板に結合させます。これにより、通常10〜50 µmの厚さの層が形成されます。

厚さが性能と用途に与える影響

製造プロセスと結果として得られる厚さは、各技術が何に優れているかに直接影響します。

精度と密度は薄膜に有利

薄膜成膜の原子レベルの制御により、信じられないほど微細な線と厳しい公差が可能になります。これが現代のマイクロエレクトロニクスの作成を可能にしています。

この精度は、集積回路(IC)、半導体、およびわずかな変動でも性能に影響を与える可能性のある高周波RFコンポーネントにとって不可欠です。

耐久性と電力処理は厚膜に有利

厚膜層の材料の体積が大きいほど、本質的に堅牢になります。より高い電流を処理し、より多くの熱を放散することができます。

これにより、厚膜は電力抵抗器、ハイブリッドマイクロ回路、および大きな熱的および物理的ストレスに耐えなければならない自動車センサーに理想的です。

トレードオフの理解

これらの技術を選択するには、それらの固有の制限と利点を明確に理解する必要があります。

コストの方程式

薄膜は高価です。クリーンルーム環境、複雑な真空装置、および時間のかかる成膜プロセスが必要です。

厚膜ははるかに費用対効果が高いです。装置はよりシンプルで、材料コストは低く、製造スループットははるかに高いため、よりシンプルなコンポーネントの大量生産に理想的です。

材料と基板の互換性

薄膜プロセスは汎用性が高く、シリコンウェーハ、ガラス、プラスチックなど、幅広い基板に使用できます。

厚膜は、焼成プロセスに必要な高温に耐えることができるため、ほとんどの場合、セラミック基板(アルミナなど)に塗布されます。

高周波での性能

薄膜の正確な幾何学的定義とより純粋な材料は、電気通信や航空宇宙などの高周波アプリケーションで優れた性能を発揮します。

厚膜抵抗器と導体は、ノイズが高く、公差が悪くなる傾向があり、これが高感度な高周波設計での使用を制限する可能性があります。

アプリケーションに合った適切な選択をする

適切な技術とは、プロジェクトの性能、耐久性、予算のバランスに最も合致するものです。

- 高密度集積回路または高周波性能が主な焦点である場合:比類のない精度のため、薄膜が唯一の実行可能な選択肢です。

- 電力アプリケーションまたは過酷な環境向けの費用対効果が高く耐久性のあるコンポーネントが主な焦点である場合:厚膜は堅牢で経済的なソリューションを提供します。

- ディスクリート部品を使用したプロトタイピングまたはハイブリッド回路を製造している場合:厚膜のよりシンプルなプロセスは、多くの場合、より迅速で実用的な経路を提供します。

最終的に、これらの根本的な違いを理解することで、エンジニアリングとビジネスの目標に完全に合致する技術を選択できるようになります。

要約表:

| 特徴 | 薄膜 | 厚膜 |

|---|---|---|

| 厚さ | ナノメートル(nm) | マイクロメートル(µm) |

| 成膜方法 | 真空成膜(PVD/CVD) | スクリーン印刷&焼成 |

| 主な利点 | 高精度&高密度 | 高電力処理&耐久性 |

| 理想的な用途 | 集積回路、高周波RF | 電力抵抗器、自動車センサー |

| コスト | 高価 | 費用対効果が高い |

適切な膜技術の選択は、プロジェクトの成功にとって非常に重要です。アプリケーションが高精度の薄膜を必要とするか、堅牢で費用対効果の高い厚膜を必要とするかにかかわらず、KINTEKは研究開発と生産をサポートする専門知識と実験装置を備えています。

当社は、お客様のラボが必要とする精密な成膜システム、炉、消耗品の提供を専門としています。当社の専門家がお客様のプロセスの最適化を支援します。今すぐKINTEKにお問い合わせください。お客様の具体的な要件についてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート