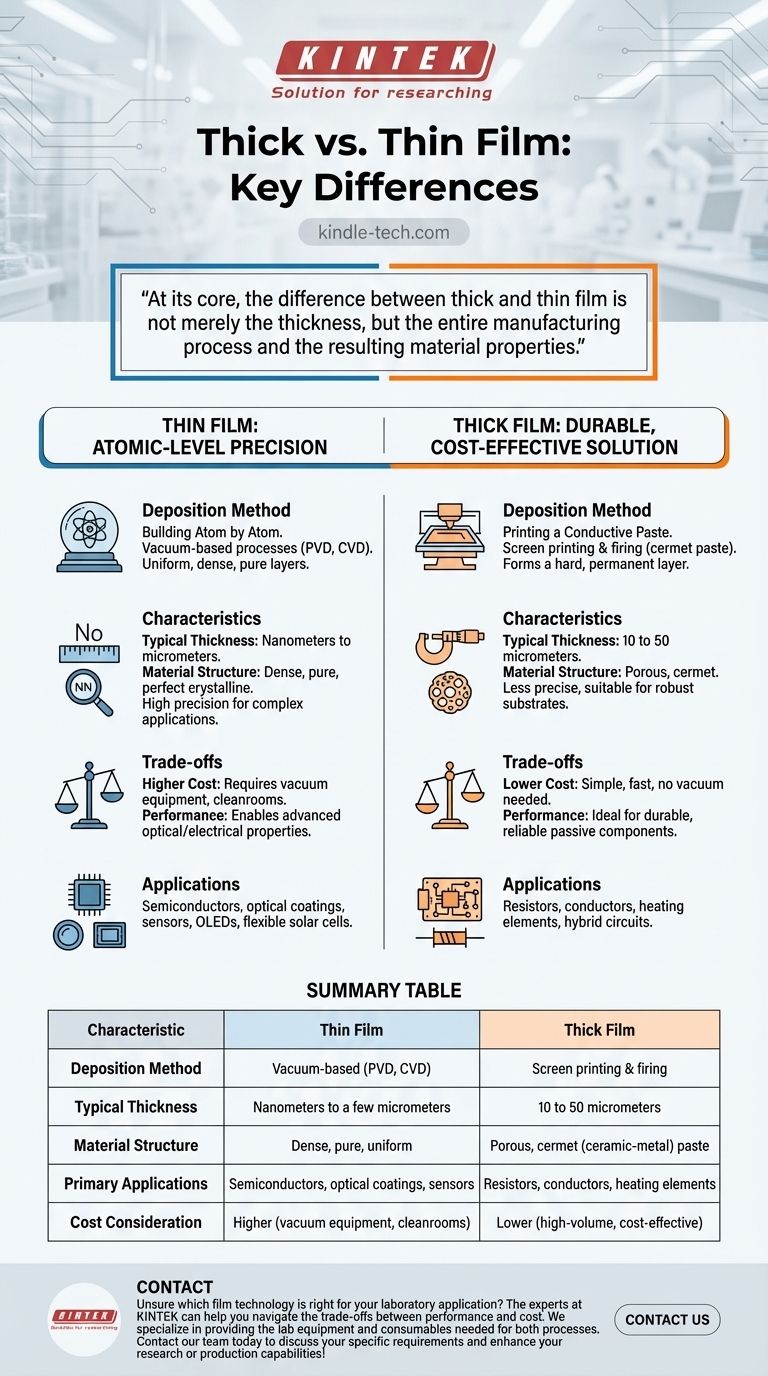

本質的に、厚膜と薄膜の違いは単なる厚さではなく、製造プロセス全体と結果として得られる材料特性にあります。薄膜は、多くの場合原子や分子の厚さの層で、真空中に堆積されます。対照的に、厚膜はペースト状のインクであり、基板上に印刷された後、炉で焼成されます。

薄膜技術と厚膜技術の選択は、根本的なトレードオフを表します。薄膜は、複雑な光学および半導体アプリケーションに対して原子レベルの精度を提供しますが、厚膜は、より単純な電子部品に対して耐久性があり費用対効果の高いソリューションを提供します。

決定的な要因:成膜方法

最も重要な違いは、各膜がどのように作成されるかから生じます。プロセスが膜の構造、純度、そして究極的な能力を決定します。

薄膜:原子を積み重ねて構築する

薄膜は、層を一度に1つの原子または分子ずつ構築する成膜プロセスを使用して作成されます。物理気相成長法(PVD)や化学気相成長法(CVD)などの方法は、真空中で行われます。

この原子レベルの制御により、均一で、高密度で、純粋な膜が得られます。その厚さは、原子の単層(ナノメートルの数分の一)から数マイクロメートルまで及ぶことがあります。

厚膜:導電性ペーストを印刷する

厚膜は、スクリーン印刷に似たプロセスを使用して作られます。サーメットペースト—金属、ガラス、有機バインダーの混合物—がメッシュスクリーンを通して基板上に絞り出されます。

印刷後、基板は高温の炉で焼成されます。これにより有機バインダーが燃焼し、粒子が融合して硬く永続的な層が形成され、その厚さは通常10〜50マイクロメートルになります。

主要特性の比較

異なる製造方法は、大きく異なる物理的特性と性能特性につながります。

厚さと精度

薄膜は、ナノメートル単位で厚さが制御され、卓越した精度を提供します。これは、光学コーティングや半導体などのアプリケーションに不可欠です。

厚膜は本質的に精度が低くなります。その厚さは桁違いに大きく、制御の度合いもはるかに低いですが、これは意図された用途には完全に許容されます。

材料の純度と密度

真空中で堆積されるため、薄膜はほぼ完全な結晶構造を持ち、非常に純粋で高密度です。これは、特定の電気的および光学的特性を実現するために重要です。

厚膜は自然に多孔質です。焼成プロセスで粒子が焼結されますが、微細な空隙が残り、薄膜の対応物と比較して密度の低い材料になります。

基板適合性

薄膜の成膜には、非常に平滑で清浄な基板(シリコンウェハーやガラスなど)が必要であり、高度に制御されたクリーンルーム環境で行う必要があります。

厚膜技術ははるかに寛容です。アルミナなどの堅牢なセラミック基板によく使用され、それほど清浄でない環境にも耐えることができ、生産コストを低く抑えます。

トレードオフの理解:コスト対性能

これらの技術の選択は、ほとんどの場合、製造コストと性能要件の間の決定となります。

コストの計算式

厚膜プロセスは比較的単純で高速であり、真空を必要としません。これにより、抵抗器やハイブリッド回路などの部品の大量生産に非常に安価で理想的です。

薄膜の成膜には、高価な真空装置、クリーンルーム、および長い処理時間が必要です。この高いコストは、それが可能にする独自の能力によって正当化されます。

性能の上限

厚膜技術は、耐久性があり信頼性の高い受動部品の作成に優れています。しかし、その多孔性と精度の欠如は、高周波または高精度のアプリケーションでの使用を制限します。

薄膜技術は、高度なアプリケーションへの扉を開きます。参照資料が示すように、反射防止性、光学的透明性を持ちながら電気伝導性を持つ材料、および半導体、フレキシブル太陽電池、OLEDに適した材料を可能にします。

目標に合わせた正しい選択をする

正しい技術を選択するには、その基本的な特性をプロジェクトの主要な目的に合わせる必要があります。

- 精度、高度な光学的/電気的特性、または小型化が主な焦点である場合: 高性能半導体、センサー、光学コーティングを作成するには、薄膜技術が不可欠な選択肢となります。

- 耐久性、費用対効果の高い生産、およびより単純な電子機能が主な焦点である場合: 抵抗器、導体、セラミック上の発熱体などの部品には、厚膜技術の方が実用的で経済的なソリューションとなります。

最終的に、製造プロセスと最終的な性能との関連性を理解することが、情報に基づいた意思決定を行うための鍵となります。

要約表:

| 特性 | 薄膜 | 厚膜 |

|---|---|---|

| 成膜方法 | 真空ベース(PVD、CVD) | スクリーン印刷と焼成 |

| 典型的な厚さ | ナノメートルから数マイクロメートル | 10〜50マイクロメートル |

| 材料構造 | 高密度、高純度、均一 | 多孔質、サーメット(セラミック・金属)ペースト |

| 主な用途 | 半導体、光学コーティング、センサー | 抵抗器、導体、発熱体 |

| コスト考慮事項 | 高め(真空装置、クリーンルーム) | 低め(大量生産、費用対効果が高い) |

研究室でのアプリケーションにどちらの膜技術が適しているかわからない場合は? KINTEKの専門家が、性能とコストのトレードオフをナビゲートするお手伝いをします。当社は、薄膜および厚膜プロセスの両方に必要な実験装置と消耗品の提供を専門としています。お客様固有の要件についてご相談いただき、研究または生産能力を向上させるために、今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)