イオン窒化とガス窒化の根本的な違いは、部品の表面を硬化させるために窒素を供給する方法にあります。ガス窒化は、窒素が豊富な炉内雰囲気で熱活性化された化学プロセスを使用します。対照的に、イオン窒化(またはプラズマ窒化)は、真空中で高電圧電界を使用してイオン化ガス(プラズマ)を生成し、窒素イオンで表面を物理的に衝撃します。

どちらのプロセスも表面硬化を実現しますが、どちらを選択するかは戦略的な決定です。イオン窒化は、初期投資は高くなりますが、優れた速度、制御、材料特性を提供します。一方、従来のガス窒化は、より一般的で低コストのアプローチです。

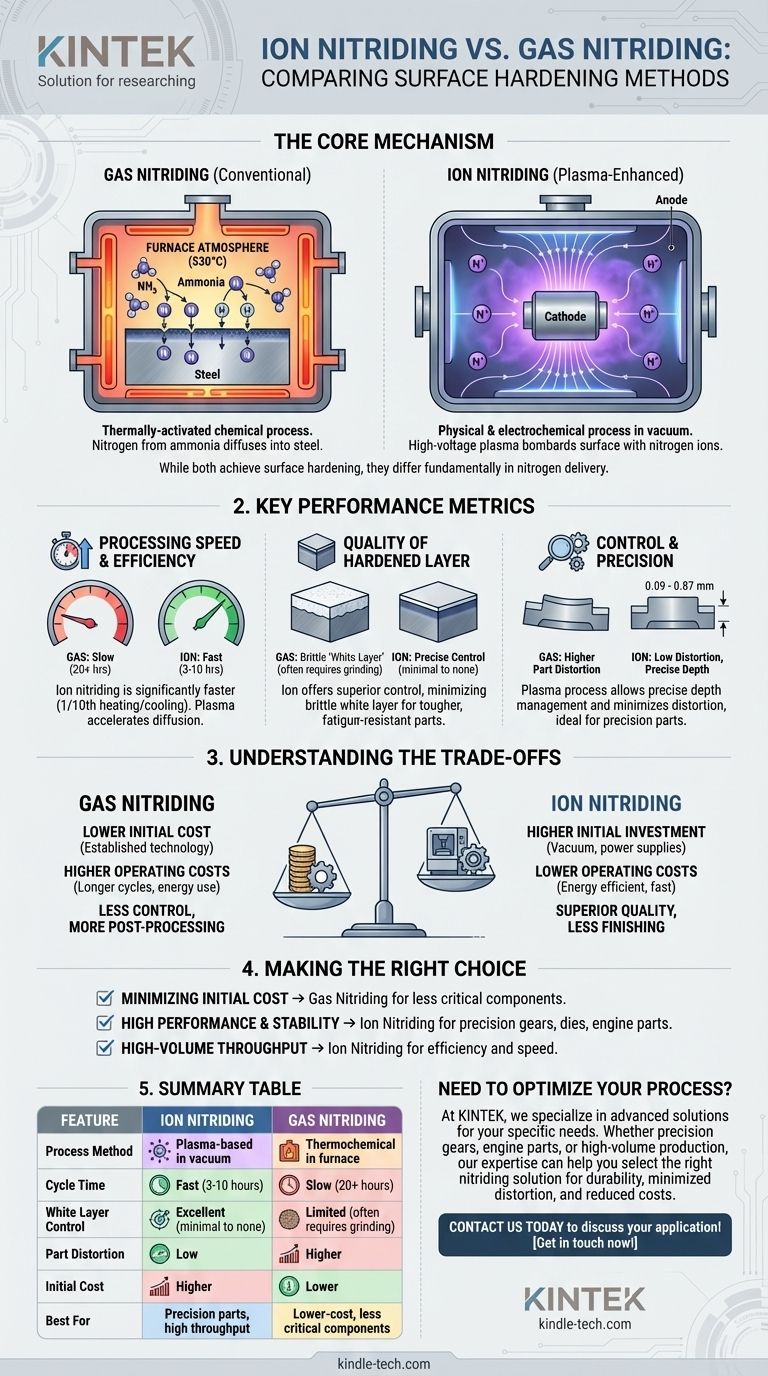

コアメカニズム:ガス vs プラズマ

各プロセスの実用的な結果を理解するには、まずそれらが基本的なレベルでどのように機能するかを把握することが不可欠です。

ガス窒化:従来のアプローチ

ガス窒化は熱化学プロセスです。部品は密閉された炉内に置かれ、特定の温度(例:530°C)に加熱されます。窒素含有ガス、通常はアンモニア(NH₃)が炉内に導入されます。

熱によりアンモニアが鋼の表面で解離し、活性窒素原子が放出されます。これらの原子は吸収されて材料中に拡散し、硬い窒化物化合物を形成して硬化層を作り出します。

イオン窒化:プラズマ強化法

イオン窒化は、真空中で行われる物理的および電気化学的プロセスです。ワークピース自体が陰極となり、チャンバー壁が陽極となります。

高電圧電界が印加され、内部の低圧窒素ガスがプラズマを形成します。このプラズマが部品を包み込み、正に帯電した窒素イオンが負に帯電したワークピースに向かって加速され、その表面を衝撃します。この衝撃は、拡散に必要な熱と活性窒素の両方を提供し、プロセスを非常に効率的にします。

主要な性能指標の比較

メカニズムの違いは、速度、品質、および制御に大きな違いをもたらします。

処理速度と効率

イオン窒化は著しく高速です。イオン衝撃による直接的な表面加熱により、加熱および冷却時間が従来の10分の1に短縮されます。

プラズマプロセスは窒素拡散速度も加速します。例えば、0.3mmの窒化層を達成するには、従来のガス窒化では20時間以上かかることがありますが、イオン窒化ではその何分の1かの時間で達成でき、一般的なサイクルは3〜10時間です。

硬化層の品質

窒化の一般的な副産物として、表面に脆い「白色層」(Fe₂Nなどの窒化鉄化合物)が形成されることがあり、これはしばしば研磨して除去する必要があります。

イオン窒化は、この白色層を精密に制御し、最小限に抑えるか、あるいは除去することも可能です。これにより、炉から取り出した直後から、より強靭で疲労耐性の高い表面が得られ、高価な二次加工の必要性が減少します。

制御と精度

プラズマプロセスは優れた制御を提供します。イオン窒化は、硬化層の深さ(通常0.09mmから0.87mm)とその組成を精密に管理できます。

さらに、熱が炉全体を加熱するのではなく、ワークピースの表面で直接生成されるため、部品の歪みが大幅に最小限に抑えられます。これは、高精度部品を仕上げる上で重要な利点です。

トレードオフの理解

窒化プロセスを選択するには、投資と性能要件のバランスを取る必要があります。

初期投資 vs 運用コスト

従来のガス窒化の主な利点は、設備に対する初期設備投資が低いことです。炉は確立された技術です。

イオン窒化システムは、真空チャンバーと高度な高電圧電源が必要なため、より高い初期投資が必要です。しかし、その高速性とエネルギー効率により、長期的な運用コストは低くなります。

部品の品質 vs プロセスの単純さ

ガス窒化は、より単純で直接的な熱プロセスです。しかし、最終製品に対する制御が少なく、脆い白色層を除去するために研磨などの追加ステップが必要になる可能性があります。

イオン窒化は制御がより複雑なプロセスですが、より優れた、より一貫した最終部品を、より優れた靭性と疲労耐性で提供し、多くの場合、後処理は必要ありません。

アプリケーションに最適な選択をする

最終的な決定は、部品の特定の要求と生産目標によって左右されるべきです。

- 初期コストを最小限に抑えることが最優先で、重要度の低い部品の場合:従来のガス窒化は、確立された費用対効果の高いソリューションです。

- 高性能と寸法安定性が最優先の場合:イオン窒化の低い歪みと硬化層に対する優れた制御は、精密ギア、金型、エンジン部品にとって理想的な選択肢となります。

- 大量生産のスループットと効率が最優先の場合:イオン窒化の著しく短いサイクルタイムと低いエネルギー消費は、生産環境にとって明確な利点となります。

最終的に、選択は、参入障壁の低さを優先するか、それとも優れた速度、精度、長期的な性能を提供するプロセスに投資するかにかかっています。

要約表:

| 特徴 | イオン窒化 | ガス窒化 |

|---|---|---|

| プロセス方法 | 真空中のプラズマベース | 炉内の熱化学 |

| サイクル時間 | 高速(3〜10時間) | 低速(20時間以上) |

| 白色層制御 | 優れている(最小限からなし) | 限定的(研磨が必要な場合が多い) |

| 部品の歪み | 低い | 高い |

| 初期費用 | 高い | 低い |

| 最適用途 | 精密部品、高スループット | 低コスト、重要度の低い部品 |

表面硬化プロセスを最適化する必要がありますか?

イオン窒化とガス窒化のどちらを選択するかは、部品の性能、コスト、効率の適切なバランスを達成するために重要です。KINTEKは、お客様の特定のニーズに合わせた高度な実験装置と消耗品の提供を専門としています。

精密ギア、エンジン部品、または大量生産部品のいずれを扱っている場合でも、当社の専門知識は、耐久性を高め、歪みを最小限に抑え、運用コストを削減するための適切な窒化ソリューションを選択するのに役立ちます。

今すぐお問い合わせください。お客様のアプリケーションについて話し合い、KINTEKのソリューションがお客様のラボに優れた品質と効率をもたらす方法を発見してください。今すぐお問い合わせください!

ビジュアルガイド