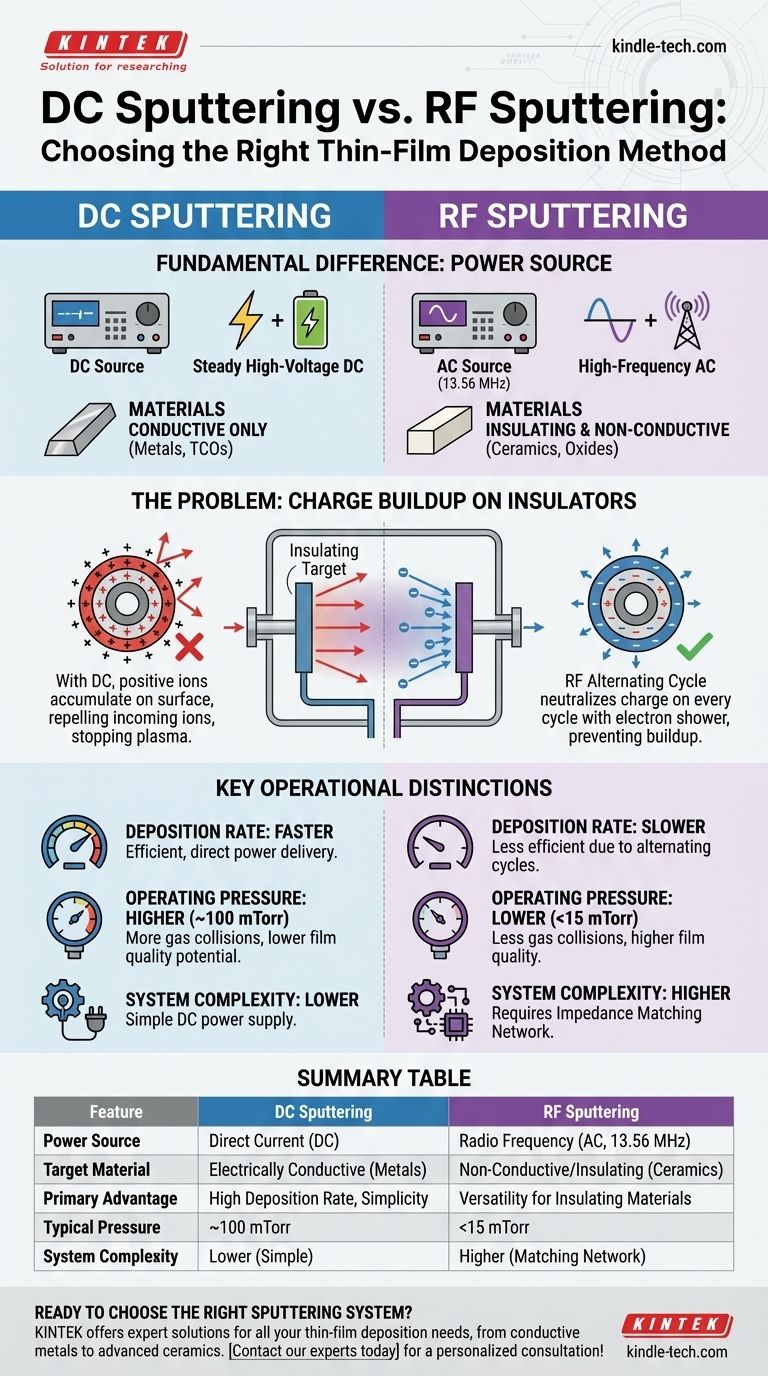

DCスパッタリングとRFスパッタリングの根本的な違いは、プラズマを生成するために使用される電源の種類にあります。DC(直流)スパッタリングは、安定した高電圧DC電源を使用するため、導電性材料に適しています。RF(高周波)スパッタリングは、高周波AC電源を使用し、ターゲット上での致命的な電荷の蓄積を防ぐことで、絶縁性の非導電性材料を成膜することができます。

DCスパッタリングとRFスパッタリングの間の核となる決定は、ターゲット材料の電気的特性によって完全に左右されます。DCは導電体向けのシンプルで高速なプロセスであり、RFは絶縁体を成膜するために必要なソリューションです。

電荷蓄積の問題

DCとRFの選択は任意ではありません。これはスパッタリングプロセス中に発生する根本的な物理的問題を解決します。この問題を理解することが、これらの技術を理解する鍵となります。

DCスパッタリングの仕組み

標準的なDCスパッタリングシステムでは、成膜したい材料(ターゲット)に強い負のDC電圧が印加され、それが陰極となります。

チャンバーはアルゴンなどの不活性ガスで満たされます。高電圧がプラズマを点火し、正に帯電したアルゴンイオンを生成します。これらの正イオンは、負に帯電したターゲットに向かって積極的に加速され、十分な力で衝突して原子を叩き出し、それが基板上に堆積します。

絶縁体の故障点

このプロセスは、ターゲット材料が電気的に導電性である限り完全に機能します。導電性ターゲットは、絶えず到達するアルゴンイオンによって供給される正電荷を容易に放散できます。

これを絶縁性ターゲット(セラミックスなど)で試みると、その表面に正電荷が急速に蓄積します。この蓄積は「ターゲットポイズニング」と呼ばれることが多く、最終的に入射する正アルゴンイオンを反発させ、プラズマを消滅させ、スパッタリングプロセスを完全に停止させます。

RFスパッタリングの解決策

RFスパッタリングは、ラジオ周波数、通常13.56 MHzで極性を交互に切り替えるAC電源を使用することでこれを解決します。

この急速な切り替えにより、ターゲットが負になるのは非常に短い期間だけです。この負の半サイクル中に、DCシステムと同様にイオン衝撃とスパッタリングが発生します。

重要なことに、続く正の半サイクル中に、ターゲットはプラズマからの電子のシャワーを引き寄せます。これらの電子は、スパッタリング段階で蓄積された正電荷を瞬時に中和します。この各サイクルでの「自己洗浄」作用により、電荷の蓄積が防止され、絶縁性材料の連続的なスパッタリングが可能になります。

主要な操作上の違い

電源の違いは、2つの方法の間でいくつかの他の重要な操作上の違いを生み出します。

材料の対応能力

これが決定的な要因です。DCスパッタリングは主に導電性材料向けであり、ほとんどの金属や透明導電性酸化物などが該当します。RFスパッタリングは非導電性材料向けであり、セラミックス、酸化物、その他の誘電体などが該当します。

プラズマと動作圧力

RF電界は、プラズマを維持するために電子を励起するのに効率的です。このため、RFスパッタリングはDCスパッタリング(約100 mTorr)と比較して、はるかに低いガス圧力(通常15 mTorr未満)で動作できます。

圧力が低いと、スパッタされた原子が基板に向かう途中でガス分子と衝突する可能性が減少します。これにより、より直接的な視線での成膜が可能になり、高品質の膜が得られることがあります。

成膜速度

どちらの方法でも成膜可能な材料(導体)の場合、DCスパッタリングは一般的に高い成膜速度を提供します。その電力供給はより直接的で効率的です。

RFスパッタリングは、交互のサイクルと電力供給システムの複雑さのため、本質的に効率が低く、成膜が遅くなります。

システムの複雑さ

DCスパッタリング電源は、比較的シンプルな高電圧DC電源です。RFシステムはより複雑で、プラズマへの効率的な電力伝達を確保するために、電源とチャンバーの間にインピーダンス整合ネットワークが必要です。

トレードオフの理解

方法を選択するには、各技術の能力と特定の目標を比較検討する必要があります。

DCの利点:速度とシンプルさ

導電性膜の場合、DCスパッタリングが明らかに優れています。これは、より高速で効率的、かつ複雑でないプロセスであり、高品質の金属層を成膜します。その唯一の大きな制限は、絶縁体を扱えないことです。

RFの利点:材料の多様性

RFスパッタリングの主な利点は、電気伝導性に関係なく、事実上あらゆる材料を成膜できることです。この多様性により、高度な光学コーティング、誘電体層、複雑なセラミック膜の製造に不可欠です。

結果:複雑さと速度

この多様性は、成膜速度の低下と、より複雑で高価なシステムというコストを伴います。RF電源とその必要なインピーダンス整合ネットワークは、シンプルなDCセットアップと比較して、システムの複雑さを大幅に増大させます。

材料に適した選択をする

あなたの決定は、成膜しようとしている材料の電気的特性に直接基づくべきです。

- 導電性膜(ほとんどの金属など)の成膜が主な焦点である場合: DCスパッタリングは、より効率的で高速、かつシンプルな選択肢です。

- 絶縁性または誘電体膜(セラミックスや酸化物など)の成膜が主な焦点である場合: RFスパッタリングは、使用すべき必要かつ適切な技術です。

最終的に、適切なスパッタリング技術を選択することは、ツールを材料の基本的な特性に合わせることです。

要約表:

| 特徴 | DCスパッタリング | RFスパッタリング |

|---|---|---|

| 電源 | 直流(DC) | 高周波(AC、13.56 MHz) |

| ターゲット材料 | 電気伝導性(金属) | 非伝導性/絶縁性(セラミックス、酸化物) |

| 主な利点 | 高成膜速度、シンプルさ | 絶縁性材料への多様性 |

| 一般的な動作圧力 | 約100 mTorr | 15 mTorr未満 |

| システムの複雑さ | 低い(シンプルなDC電源) | 高い(インピーダンス整合ネットワークが必要) |

あなたのラボの独自のニーズに合ったスパッタリングシステムを選ぶ準備はできていますか?

導電性金属を扱っている場合でも、高度な絶縁性セラミックスを扱っている場合でも、KINTEKは薄膜成膜プロジェクトをサポートするための専門知識と機器を持っています。当社のDCおよびRFスパッタリングシステムの範囲は、精度、信頼性、および高品質の結果を提供するように設計されています。

信頼できるラボ機器パートナーであるKINTEKに、プロセスの最適化をお手伝いさせてください。今すぐ当社の専門家にお問い合わせください!

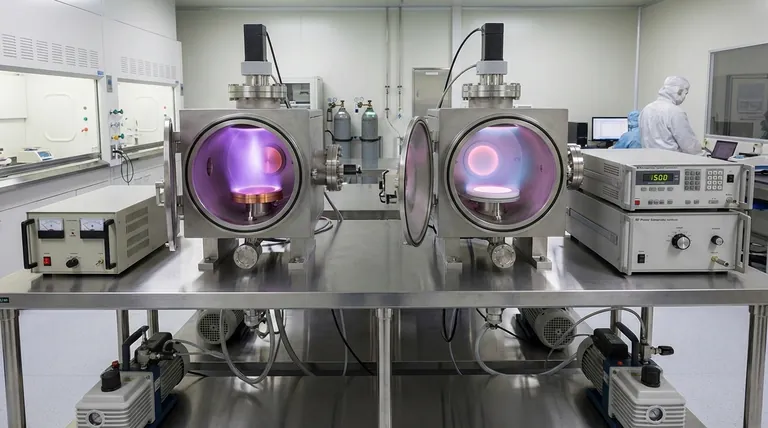

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 熱管理用途向けCVDダイヤモンド