その核心において、根本的な違いは熱を発生させる方法です。誘導炉は、強力な高周波電磁場を使用して、金属自体の中に直接熱を発生させます。対照的に、電気アーク炉(EAF)は、グラファイト電極と金属の間で跳ねる巨大な電気アークを使用して、外部の熱源から間接的に金属を加熱します。

これらの炉のどちらを選択するかは、アーク炉の持つ生のパワーと精錬能力と、誘導炉の持つ精度、効率、清浄性を比較検討する戦略的な決定となります。

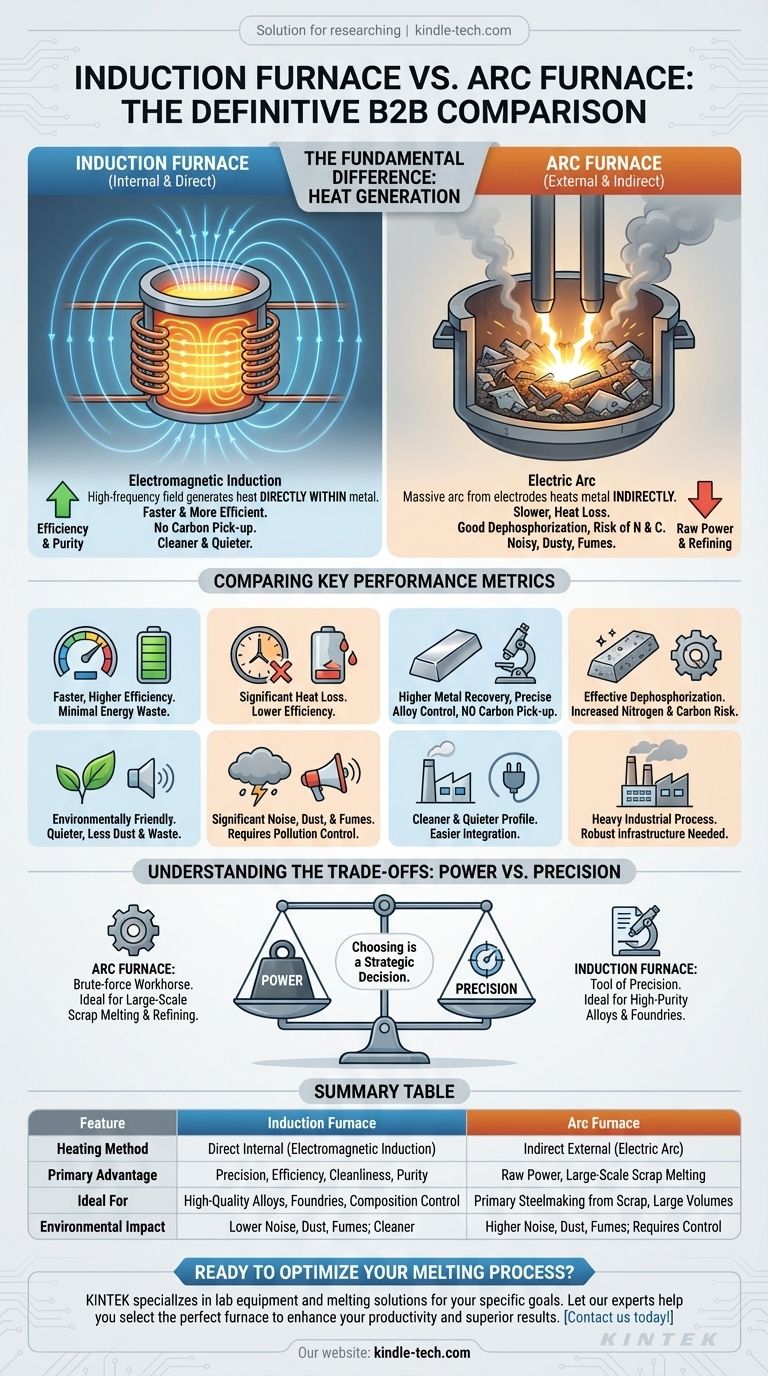

根本的な違い:加熱メカニズム

熱を発生させる方法は、これら2つの技術の最も重要な区別であり、効率から最終製品の品質まで、あらゆるものに影響を与えます。

誘導炉:直接内部加熱

誘導炉は電磁誘導の原理に基づいて動作します。るつぼを囲むコイルが強力な磁場を生成します。

この磁場は、金属チャージ内に直接渦電流として知られる強い電流を誘導します。金属がこれらの電流に自然に抵抗することで、内部から外部へと強烈で急速な熱が発生します。

このプロセスの主要な利点は、電磁攪拌効果であり、溶融金属を自然に攪拌し、非常に均一な温度と均質な最終製品を保証します。

アーク炉:間接外部加熱

電気アーク炉は、電気アークの莫大なエネルギーを使用して金属を溶融します。

この高電流アークは、炉内の大きなグラファイト電極と金属スクラップの間で発生します。アーク自体は数千℃の温度に達することがあります。

この熱は、主にスラグ層を介して金属に伝達されます。これは間接加熱方式であり、熱は金属の外部で発生し、金属に伝達される必要があります。

主要な性能指標の比較

加熱方法の違いは、効率、材料品質、環境への影響において大きく異なる結果をもたらします。

熱効率と速度

熱はチャージ材料の内部で直接発生するため、誘導炉はより高速で、はるかに高い熱効率を持っています。エネルギーの無駄はほとんどありません。

アーク炉は、炉壁、屋根、排ガスを通じてかなりの熱損失を被ります。アークから鋼への間接的な熱伝達は、本質的に効率が低いです。

材料の品質と組成

アーク炉は、一次製鋼における重要な精錬工程である脱リンに非常に効果的です。しかし、このプロセスは鋼の窒素含有量を増加させる可能性があります。

誘導炉は溶融物の制御をより細かく行えます。これにより、高い金属回収率と高価な合金元素の焼失が少なくなります。重要な利点は、グラファイト電極が存在しないことであり、溶融物への炭素の取り込みのリスクが排除されます。

環境への影響と清浄性

誘導炉は、はるかに環境に優しいです。騒音が少なく、粉塵、廃棄物、排ガスもはるかに少なくなります。

アーク炉は、かなりの騒音、粉塵、ヒュームを発生させることで知られています。その環境負荷を管理するためには、広範な汚染防止システムが必要です。

トレードオフの理解

どちらの炉も普遍的に優れているわけではありません。それらは異なる規模と目的のために設計されたツールです。選択はパワーと精度のバランスを取ることを伴います。

パワー対精度のジレンマ

電気アーク炉は、力任せの主力機械です。スクラップ鋼のような大量の原材料を溶融するのに理想的であり、不純物を処理し、主要な精錬工程を実行する能力は、多くの製鉄所の基盤となっています。

誘導炉は精度の高いツールです。高品質の鋳物や特殊鋼を製造する鋳造所のように、純度と正確な合金組成が重要な用途で優れています。

運用上のフットプリント

アーク炉の運転は重工業プロセスです。騒音、粉塵、高いエネルギー消費は、それを支える堅牢なインフラを必要とします。

誘導炉は、よりクリーンで静かな運用プロファイルを持っており、より多様な製造施設への統合に適しています。

あなたのアプリケーションに最適な選択をする

あなたの決定は、大規模な原材料処理であろうと、高純度合金の生産であろうと、あなたの主要な目的に完全に依存します。

- スクラップからの大規模な製鋼と強力な精錬ニーズが主な焦点である場合:電気アーク炉は、そのパワーと効果的な脱リン能力により優れています。

- 高精度な組成を持つ高品質の特殊合金の生産が主な焦点である場合:誘導炉は、より優れた制御、高い効率、よりクリーンな溶解プロセスを提供します。

- 環境コンプライアンスと運用上の清浄性が主な焦点である場合:誘導炉が明確な選択肢であり、騒音、粉塵、廃棄物が大幅に少なくなります。

最終的に、これらの核心的な違いを理解することで、単なる炉ではなく、特定の材料とビジネス目標に最適なプロセスを選択することができます。

要約表:

| 特徴 | 誘導炉 | アーク炉(EAF) |

|---|---|---|

| 加熱方法 | 電磁誘導による直接内部加熱 | 電気アークによる間接外部加熱 |

| 主な利点 | 精度、効率、清浄性、材料の純度 | 生のパワー、大規模スクラップ溶解、精錬能力 |

| 理想的な用途 | 高品質合金、鋳造所、精密な組成制御 | スクラップからの一次製鋼、大量生産 |

| 環境への影響 | 騒音、粉塵、ヒュームが少ない。よりクリーンな操作 | 騒音、粉塵、ヒュームが多い。汚染防止が必要 |

溶解プロセスを最適化する準備はできていますか? 誘導炉とアーク炉の選択は、製品の品質、効率、運用コストにとって非常に重要です。KINTEKは、お客様の特定の材料と目標に合った適切な溶解ソリューションで、研究室のニーズに応えるラボ機器と消耗品を専門としています。当社の専門家が、お客様の生産性を向上させ、優れた結果を保証するための完璧な炉の選択をお手伝いします。パーソナライズされたコンサルティングについては、今すぐお問い合わせください!

ビジュアルガイド