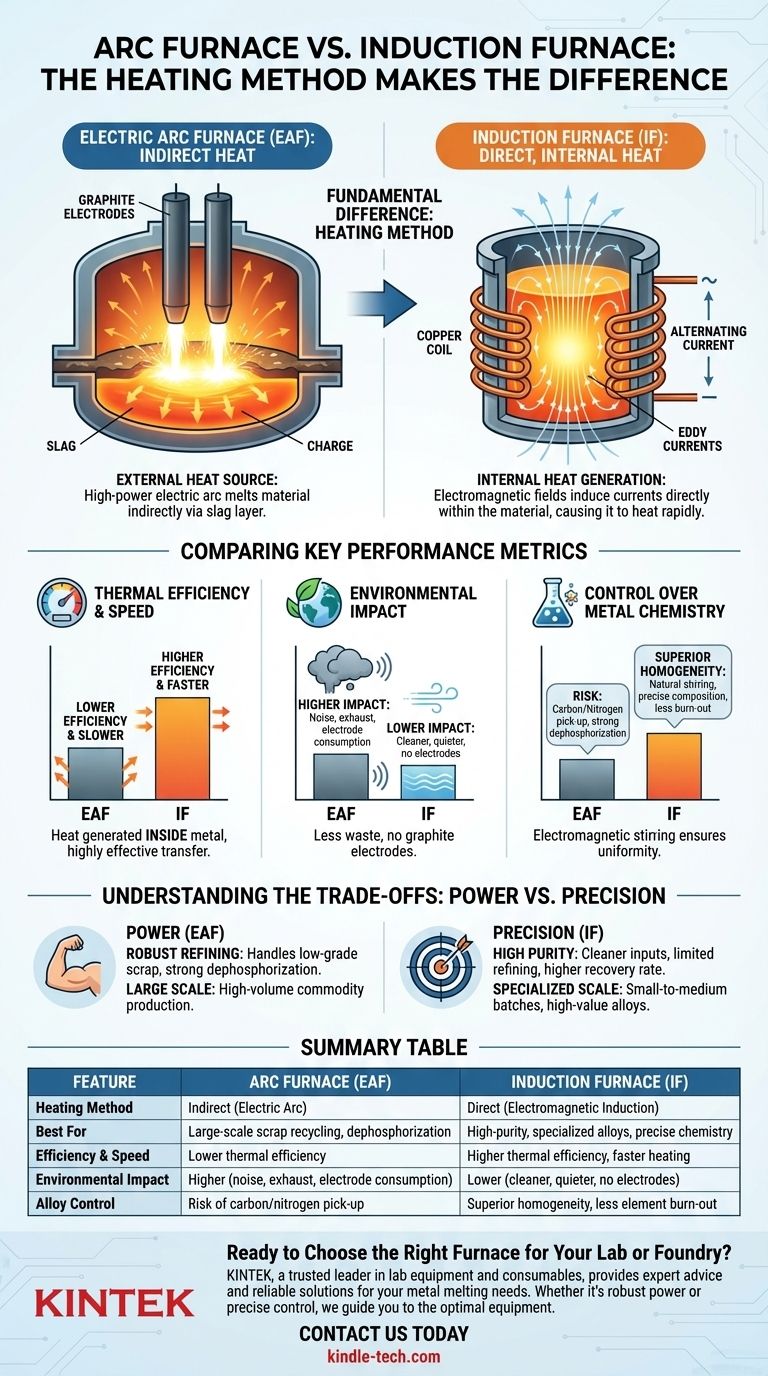

根本的な違いは、電気アーク炉と誘導炉の加熱方法にあります。アーク炉は高出力の電気アークを使用して材料を間接的に溶解するのに対し、誘導炉は電磁場を使用して材料自体の中に直接熱を発生させます。この核となる違いが、効率、環境への影響、最終製品の化学的純度に大きな差をもたらします。

アーク炉と誘導炉の選択は、産業規模と化学的精密性の間の戦略的な決定です。アーク炉は大規模リサイクルの強力な主力ですが、誘導炉は高品質で特殊な合金を製造するために、優れた効率性、清浄度、制御性を提供します。

動作原理:2つの加熱方法の物語

実際的な違いを理解するためには、まず各炉がどのように熱を発生させるかを把握する必要があります。それらのメカニズムは根本的に反対のものです。一方は外部、もう一方は内部です。

電気アーク炉(EAF):間接熱

電気アーク炉は、外部熱源を使用して金属を溶解します。

大きな黒鉛電極が炉内に降ろされ、それらの間に巨大な電流が流れ、金属の装荷物に向かって飛び散るアークを発生させます。このアークは数千度に達し、スラグ層を介して熱を伝達することにより金属を溶解します。このプロセスは間接加熱の一種です。

誘導炉(IF):直接的、内部熱

誘導炉は、導電性金属に対して電子レンジのように機能します。これは内部熱発生を使用します。

交流電流が銅コイルを流れ、強力で変動する磁場を生成します。鋼などの導電性材料がこの磁場内に置かれると、磁場はその金属内に直接電流(渦電流)を誘導します。金属自体の電気抵抗により、金属は急速に加熱され、内側から溶け始めます。これが直接加熱です。

主要な性能指標の比較

間接加熱と直接加熱の違いは、エネルギー使用から製造される鋼の品質に至るまで、炉の性能のあらゆる側面に連鎖的な影響を与えます。

熱効率と速度

誘導炉は効率において明確な勝者です。熱が金属の内部で発生するため、エネルギー伝達は非常に効果的です。これにより、加熱が速くなり、全体的な熱効率が高くなります。

アーク炉は効率が低くなります。熱はまずアークによって発生し、次にスラグを介して溶融鋼に伝達される必要があります。また、炉の大きな蓋や壁を通してかなりの熱エネルギーが失われ、その熱効率の低さに寄与します。

環境への影響

誘導炉は著しく環境に優しいです。廃棄物残渣や排ガスの発生が少なくなります。重要なことに、黒鉛電極を使用しないため、アークによる騒音公害がなくなり、鋼が過剰な炭素を取り込むのを防ぎます。

アーク炉による製鋼は、より過酷なプロセスです。電気アークによる大量の廃棄物残渣、排ガス、および強力な騒音を発生させます。

金属化学の制御

炉の種類は最終的な合金の化学組成に直接影響します。誘導炉の電磁場は溶融金属を自然にかき混ぜるため、非常に均一で均質な製品品質が保証されます。これにより、正確な組成が不可欠な特殊合金に最適です。

アーク炉プロセスは、粗鋼精製の重要な工程である脱リンにおいてより強力です。しかし、高エネルギーのアークにより、空気中の窒素がイオン化して鋼に溶解し、窒素含有量が高くなる可能性があります。また、黒鉛電極は最終製品への望ましくない炭素の混入のリスクをもたらします。

トレードオフの理解:パワー対精密性

どちらの炉も万能ではありません。それらは異なる作業のために設計された異なるツールです。それらの選択は、固有のトレードオフを理解することを含みます。

投入材料と精錬能力

アーク炉の堅牢な性質は、さまざまな品質の大量のスクラップ金属を溶解するのに適しています。特に脱リンにおける強力な精錬能力により、低品位の投入物を有用な鋼に変えることができます。

誘導炉は投入材料の品質に対してより敏感です。精錬能力がより限定的であるため、高純度の最終溶解物を汚染するのを避けるために、通常はよりクリーンなスクラップや予備精錬された材料が装荷されます。

合金の完全性と焼損

誘導炉の穏やかな直接加熱は、高い金属回収率と、高価な合金元素の焼損率の低下につながります。これは、高付加価値合金を製造する際の重要な経済的利点です。

電気アークの強烈で局所的な熱は、貴重な合金元素が酸化してスラグに失われるのを引き起こしやすく、全体の収率を低下させます。

運転規模

電気アーク炉は、一度に数百トンの材料を処理できるように構築されており、現代の大規模鋼リサイクルの基盤となっています。これらは大量生産向けに設計されています。

誘導炉は規模の点でより多用途ですが、小規模から中規模のバッチ操作で優れています。その効率性と精密性により、特殊な鋳物や高性能合金を製造する鋳造所に最適です。

用途に合わせた適切な選択

最終的な決定は、製造する金属の種類から環境および効率の目標に至るまで、特定の運用目標によって導かれる必要があります。

- 脱リンの必要性がある、スクラップからの大規模鋼材生産が主な焦点である場合: 電気アーク炉は、大量精錬のための確立された強力な選択肢です。

- 正確な化学組成を持つ高純度の特殊合金の製造が主な焦点である場合: 誘導炉は、優れた制御性、清浄度、均一性を提供します。

- エネルギー効率の最大化と環境への影響の最小化が主な焦点である場合: 誘導炉は、直接加熱方式と汚染を引き起こす電極がないため、明確な利点があります。

これらの核となる違いを理解することで、金属だけでなく、特定の運用および品質目標に最適なツールを選択できるようになります。

要約表:

| 特徴 | アーク炉 (EAF) | 誘導炉 (IF) |

|---|---|---|

| 加熱方法 | 間接的 (電気アーク) | 直接的 (電磁誘導) |

| 最適用途 | 大規模スクラップリサイクル、脱リン | 高純度、特殊合金、精密化学 |

| 効率と速度 | 熱効率が低い | 熱効率が高く、加熱が速い |

| 環境への影響 | 高い (騒音、排ガス、電極消費) | 低い (よりクリーン、より静か、電極なし) |

| 合金制御 | 炭素/窒素の混入リスクあり | 優れた均一性、元素の焼損が少ない |

あなたの研究室または鋳造所に最適な炉を選ぶ準備はできましたか?

アーク炉と誘導炉の選択は、製品の品質、効率、運用コストに影響を与える重要な決定です。ラボ用機器および消耗品の信頼できるリーダーであるKINTEKは、この選択をナビゲートするお手伝いをいたします。

当社は、研究室や鋳造所の特定のニーズを満たすソリューションを提供することに特化しています。大規模な用途に対応するアーク炉の堅牢なパワーが必要な場合でも、高純度合金に対応する誘導炉の精密な制御が必要な場合でも、当社の専門家があらゆる目標に最適な機器をご案内します。

金属溶解の要件について話し合うために、今すぐ下記フォームからお問い合わせください。KINTEKが、研究室の能力を高め、優れた結果を達成するために必要な専門的なアドバイスと信頼できる機器を提供します。

ビジュアルガイド

関連製品

- 真空誘導溶解スピニングシステム アーク溶解炉

- 真空熱処理炉および浮上誘導溶解炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- 誘導炉ではどのような種類の変圧器が使用されていますか?誘導加熱の核心原理を解き明かす

- 12% Cr マルテンサイト鋼において、真空誘導溶解炉はどのような役割を果たしますか?超高純度合金制御の実現

- 誘導溶解炉の温度範囲はどれくらいですか?あなたの金属溶解に最適な熱を見つけましょう

- 誘導加熱の利点は何ですか?比類のないスピード、精度、クリーンさを実現

- 誘導加熱は金属にしか効かないのですか?非金属のための科学を解き明かす

- 誘導炉ライニングの建設に使用されるさまざまな建設方法とは?炉の寿命に関する専門家ガイド

- 誘導加熱の利点とは?速度、精度、効率を解き放つ

- 金属は何回溶かして再利用できますか?無限にリサイクル可能な鍵