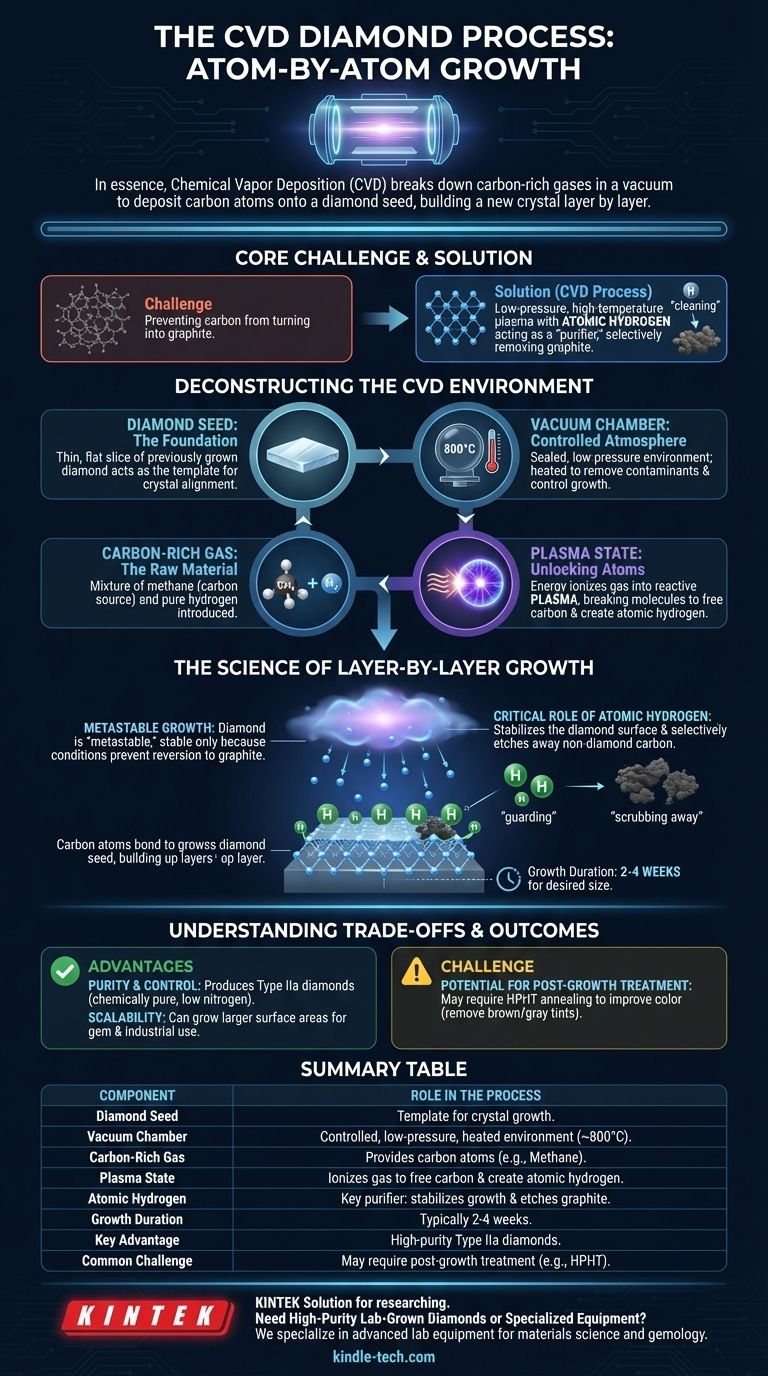

本質的に、化学気相成長法(CVD)プロセスは、真空チャンバー内で炭素を豊富に含むガスを分解することによってダイヤモンドを成長させる方法です。特定の高温・低圧条件下で、炭素原子がガスから放出され、ダイヤモンドの「種」上に堆積し、数週間かけて新しい、より大きなダイヤモンド結晶が層状に構築されます。

ダイヤモンドを製造する上での中心的な課題は、炭素を供給するだけでなく、それが黒鉛(グラファイト)に変化するのを防ぐことです。CVDプロセスは、原子状水素が「精製剤」として機能し、黒鉛を選択的に除去して、ダイヤモンド構造のみが成長できるようにする低圧・高温のプラズマ環境を使用することで、この問題を解決します。

CVD環境の解剖

プロセスを理解するためには、ダイヤモンドを生成するために連携する4つの重要な構成要素を調べるのが最善です。

ダイヤモンドシード:成長の基盤

プロセスは、以前に成長したダイヤモンド(採掘されたものか、研究室で作成されたものか)の非常に薄い平らなスライスであるダイヤモンドシードから始まります。

このシードはテンプレートとして機能します。ガス中の炭素原子は、シードの既存の結晶格子に整列し、新しい材料がダイヤモンドとして成長することを保証します。

真空チャンバー:制御された雰囲気

ダイヤモンドシードは、密閉された低圧の真空チャンバー内に配置されます。このチャンバーは、通常約800℃の極めて高い温度に加熱されます。

真空を作り出すことは、汚染物質を除去し、ダイヤモンドの成長に必要な雰囲気と圧力を正確に制御するために不可欠です。

炭素を豊富に含むガス:原材料

主にメタン(CH₄)などの炭素源と純粋な水素(H₂)のガスの混合物がチャンバーに導入されます。

メタンは最終的にダイヤモンドを形成する炭素原子を提供し、水素は反応において重要な科学的役割を果たします。

プラズマ状態:炭素原子の解放

エネルギー(多くの場合、マイクロ波の形)が使用され、チャンバー内のガスをイオン化し、それらを光るプラズマの塊に変えます。

このエネルギーが与えられた状態で、メタンと水素の分子は分解されます。これにより、メタンから炭素原子が遊離し、反応性の高い原子状水素が生成されます。

層状成長の科学

CVDプロセスは、原子レベルで炭素を操作する材料科学の偉業です。これは、炭素が通常黒鉛を形成する条件下で、炭素をダイヤモンド構造に強制するものです。

準安定成長:炭素の自然な状態への反抗

CVDで使用される低圧下では、黒鉛(鉛筆の芯の材料)が炭素のより安定な形態です。したがって、ダイヤモンドの成長は準安定であり、特定の条件が黒鉛に戻るのを防ぐためだけに安定していることを意味します。

原子状水素の重要な役割

これがプロセス全体の鍵となります。プラズマ中で生成された原子状水素は、2つの役割を果たします:

- ダイヤモンド成長表面を安定化させます。

- 形成しようとする非ダイヤモンド炭素(黒鉛)を選択的にエッチング(除去)します。

この継続的な「クリーニング」作用により、目的のダイヤモンド結晶構造のみが蓄積されることが保証されます。

堆積プロセス

プラズマから遊離した炭素原子がダイヤモンドシード上に降り注ぎます。シードの結晶テンプレートに従い、それらはシードに結合し、原子ごと、層ごとに新しいダイヤモンドをゆっくりと構築します。このプロセスは、目的のサイズに達するまで2〜4週間続きます。

トレードオフと結果の理解

他の洗練された技術プロセスと同様に、CVDには最終製品に影響を与える明確な利点と課題があります。

利点:純度と制御

CVDプロセスは、成長環境に対する微細な制御を可能にします。これにより、化学的に純粋で窒素不純物を実質的に含まないIIa型ダイヤモンドを生成するのに特に効果的です。

利点:スケーラビリティ

堆積プロセスであるため、CVDは他の方法と比較してより広い表面積にわたってダイヤモンドを成長させるために使用でき、宝石用と産業用の両方の用途に多用途性があります。

課題:成長後の処理の可能性

CVDダイヤモンドは非常に純粋ですが、成長中の構造異常により、茶色や灰色の色合いを示すことがあります。色を改善するために、多くのCVDダイヤモンドは、成長後にHPHT(高圧高温)アニーリングなどの二次的な処理プロセスを受けます。

目標に合った正しい選択をする

CVD法を理解することで、結果として得られるダイヤモンドの起源と特性についての明確さが得られます。

- 主な焦点が明確な技術的起源にある場合: CVDプロセスは材料科学の驚異であり、地質学的または他の研究室プロセスとは根本的に異なる方法でガスから原子ごとにダイヤモンドを成長させます。

- 主な焦点が高い化学的純度にある場合: CVDは、世界で最も有名で価値のある採掘されたダイヤモンドのいくつかが含まれるカテゴリーであるIIa型ダイヤモンドを生成するのに非常に優れています。

- 品質を評価している場合: 成長後の処理は、ダイヤモンドの最終的な色と外観を向上させるために、CVDプロセスの一般的で受け入れられている一部であることを知っておいてください。

結局のところ、CVDプロセスを理解することは、研究室で成長したダイヤモンドがコピーではなく、精密な化学工学の成果であることを明らかにします。

要約表:

| CVDダイヤモンド成長の構成要素 | プロセスにおける役割 |

|---|---|

| ダイヤモンドシード | 結晶成長のテンプレートとして機能するダイヤモンドの薄いスライス。 |

| 真空チャンバー | 制御された成長のために約800℃に加熱された密閉された低圧環境。 |

| 炭素を豊富に含むガス(例:メタン) | ダイヤモンド構造を形成する炭素原子を提供する。 |

| プラズマ状態(マイクロ波経由) | ガスをイオン化して炭素原子を放出し、精製のために原子状水素を生成する。 |

| 原子状水素 | 主要な精製剤:ダイヤモンドの成長を安定化させ、非ダイヤモンド炭素(黒鉛)をエッチング(除去)する。 |

| 成長期間 | 原子ごとにダイヤモンド層を構築するために通常2〜4週間。 |

| 主な利点 | 成長環境に対する微細な制御により、高純度のIIa型ダイヤモンドを生成する。 |

| 一般的な課題 | 色の向上のために成長後の処理(例:HPHTアニーリング)が必要になる場合がある。 |

高純度の研究室育成ダイヤモンドや研究用の特殊装置が必要ですか?

KINTEKは、材料科学や宝石学の分野の研究所の正確なニーズに応える、高度な研究室機器と消耗品を専門としています。CVDによるダイヤモンドの成長であれ、その特性の分析であれ、当社の専門知識は、優れた結果を得るために適切なツールを確実に提供します。当社の信頼できる最先端のソリューションで、お客様の研究所の目標をどのようにサポートできるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 熱管理用途向けCVDダイヤモンド

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター