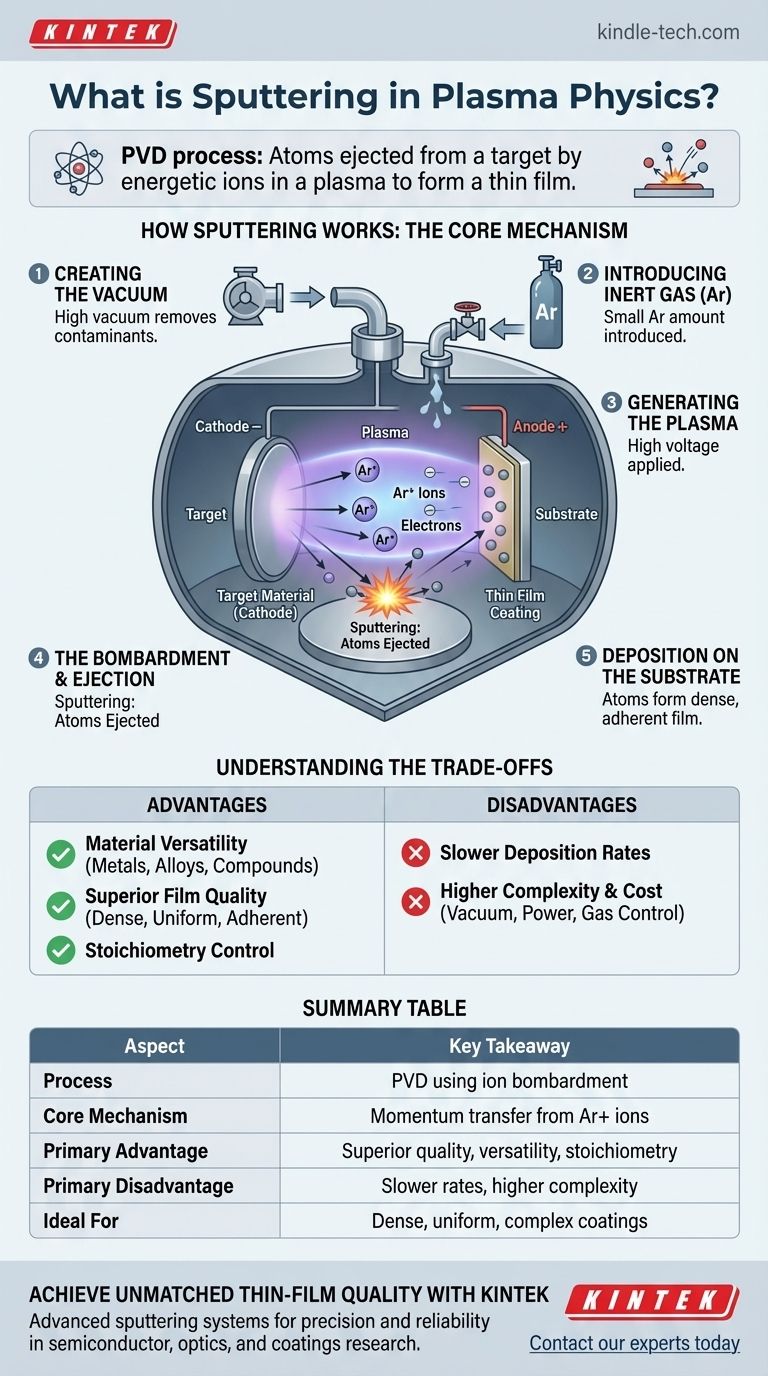

プラズマ物理学の分野において、スパッタリングは物理的気相成長(PVD)プロセスの一種であり、固体ターゲット材料に高エネルギーイオンを衝突させることによって、その材料の原子を叩き出して放出させるものです。これらのイオンは、プラズマとして知られる低圧ガス環境内で生成されます。放出された原子は真空チャンバーを通過し、基板上に堆積して、薄く均一性の高い膜を形成します。

スパッタリングは、原子スケールのサンドブラストの一種として理解するのが最も適切です。プラズマから発生する高エネルギーイオンを使用して、ソース材料から原子を物理的に叩き出し、それらが別の表面上に高品質のコーティングとして再堆積されます。

スパッタリングの仕組み:コアメカニズム

スパッタリングは化学反応ではなく、運動量伝達によって駆動される物理プロセスです。放出された原子の純度と制御された移動を保証するために、プロセス全体は高真空チャンバー内で行われます。

ステップ1:真空の作成

プロセスは、チャンバーを高い真空状態まで排気することから始まります。これにより、ターゲットや生成される膜を汚染する可能性のある酸素や窒素などの周囲のガスが除去されます。

クリーンな環境は、スパッタされた原子がターゲットから基板まで、望ましくない粒子と衝突することなく移動できるようにするために不可欠です。

ステップ2:不活性ガスの導入

少量で精密に制御された不活性プロセスガス、最も一般的にはアルゴン(Ar)がチャンバーに導入されます。このガスは、スパッタされた原子の移動を著しく妨げるほど高密度ではありませんが、プラズマを生成するために必要な原材料を提供します。

アルゴンが選ばれるのは、化学的に不活性であり、ターゲットの原子と反応することなく効果的に原子を叩き出すのに十分な原子質量を持っているためです。

ステップ3:プラズマの生成

チャンバー内の2つの電極間に高電圧が印加されます。ターゲット材料(コーティングの供給源)はカソード(負極)として機能します。

この強い電場は、一部のアルゴン原子から電子を剥ぎ取り、遊離電子と正に帯電したアルゴンイオン(Ar+)の混合物を生成します。このエネルギー化されたイオン化ガスがプラズマであり、しばしば特徴的な輝きとして現れます。

ステップ4:衝突と放出

正に帯電したアルゴンイオンは電場によって強力に加速され、負に帯電したターゲットに激しく衝突します。

衝突の際、各イオンはその運動エネルギーをターゲット材料の原子に伝達します。エネルギー伝達が十分であれば、ターゲット原子が1つまたは複数、固体表面から完全に叩き出されます。これがスパッタリングと呼ばれるプロセスです。

ステップ5:基板への堆積

ターゲットから放出された原子は真空チャンバーを通過し、近くに戦略的に配置された基板(コーティングされる物体)上に着地します。

これらの原子が基板表面に蓄積するにつれて、層を重ねて積み重なり、薄く、高密度で、密着性の高い膜を形成します。

スパッタリングのトレードオフの理解

あらゆる精密工学プロセスと同様に、スパッタリングには特定の利点と欠点があり、特定の用途に適しています。

利点:材料の多様性

スパッタリングは、純粋な金属、合金、さらには絶縁性化合物(RFスパッタリングと呼ばれる技術を使用)を含む非常に幅広い材料から膜を堆積するために使用できます。これは物理プロセスであるため、熱蒸着では取り扱いが不可能な非常に高い融点を持つ材料を堆積させることができます。

重要なのは、合金ターゲットからスパッタリングを行う場合、生成される膜は通常、供給材料と同一の化学組成、すなわち化学量論を保持するということです。

利点:優れた膜品質

スパッタされた原子は、熱蒸着プロセス中の原子よりもはるかに高い運動エネルギーを持って放出されます。このエネルギーにより、基板上に、より高密度で、より均一で、より強固に密着した膜が形成されます。

欠点:堆積速度が遅い

スパッタリングは、一般的に熱蒸着などの他のPVD法よりもはるかに遅いプロセスです。原子放出の速度は本質的に効率が低いため、非常に厚いコーティングや高速生産を必要とする用途には適していません。

欠点:複雑さとコスト

スパッタリングシステムには、高真空機器、洗練された電源(DCまたはRF)、および正確なガス流量制御が必要です。これにより、初期の機器投資と運用上の複雑さが、より単純なコーティング方法よりも高くなります。

用途に合わせた適切な選択

堆積方法の選択は、最終膜の望ましい特性に完全に依存します。

- 複雑な合金や化合物でのコーティングが主な焦点である場合: スパッタリングは、材料の元の化学量論を維持できるため、優れた選択肢となります。

- 最高の膜密着性と密度を達成することが主な焦点である場合: スパッタ粒子の高エネルギーにより、耐久性のある高品質の膜を作成するための理想的な方法となります。

- 単純な金属の迅速かつ低コストでの堆積が主な焦点である場合: 熱蒸着などの技術の方が、より効率的で経済的な代替手段となる可能性があります。

スパッタリングの原理を理解することで、原子レベルでの材料作成を正確に制御できるようになります。

要約表:

| 側面 | 主な要点 |

|---|---|

| プロセス | イオン衝撃を用いた物理的気相成長(PVD)。 |

| コアメカニズム | 高エネルギーイオン(例:Ar+)からターゲット材料への運動量伝達。 |

| 主な利点 | 優れた膜品質、高い材料の多様性、および優れた化学量論制御。 |

| 主な欠点 | 堆積速度が遅く、システムが複雑でコストが高い。 |

| 理想的な用途 | 複雑な材料からの高密度で均一、かつ高い密着性を必要とするコーティング用途。 |

KINTEKで比類のない薄膜品質を実現

スパッタリングの微妙な点を理解することが第一歩です。それをラボで成功裏に実行することが次です。KINTEKは、精度と信頼性のために設計された高度なスパッタリングシステムを含む、高性能ラボ機器を専門としています。

新しい半導体コンポーネント、先端光学機器、または耐摩耗性コーティングを開発しているかどうかにかかわらず、当社の専門知識が、お客様の研究が必要とする高密度で均一な膜を確実に提供します。

KINTEKのスパッタリングシステムがお客様の能力をどのように向上させられるかについて、ぜひご相談ください。今すぐ専門家にお問い合わせいただき、パーソナライズされたコンサルテーションを受けてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- 電子工学におけるCVDとは?高性能薄膜作製ガイド

- グラフェンにおける化学気相成長(CVD)とは?高品質単層生産のスケールアップ

- CVDとPVD半導体の違いは何ですか?適切な薄膜プロセスを選択するためのガイド

- スパッタリングプロセスでRFパワーが使用されるのはなぜですか?絶縁材料からの薄膜成膜を可能にする

- ナノマテリアルにおける化学気相成長(CVD)とは何ですか?高純度ナノマテリアル作製のためのガイド

- 気相成長プロセスとは何ですか?原子レベルで高性能薄膜を成長させる

- グラフェンのCVD製造とは何ですか?高品質グラフェンシートの工業プロセス

- 大気圧化学気相成長法(APCVD)の特徴と応用について教えてください。