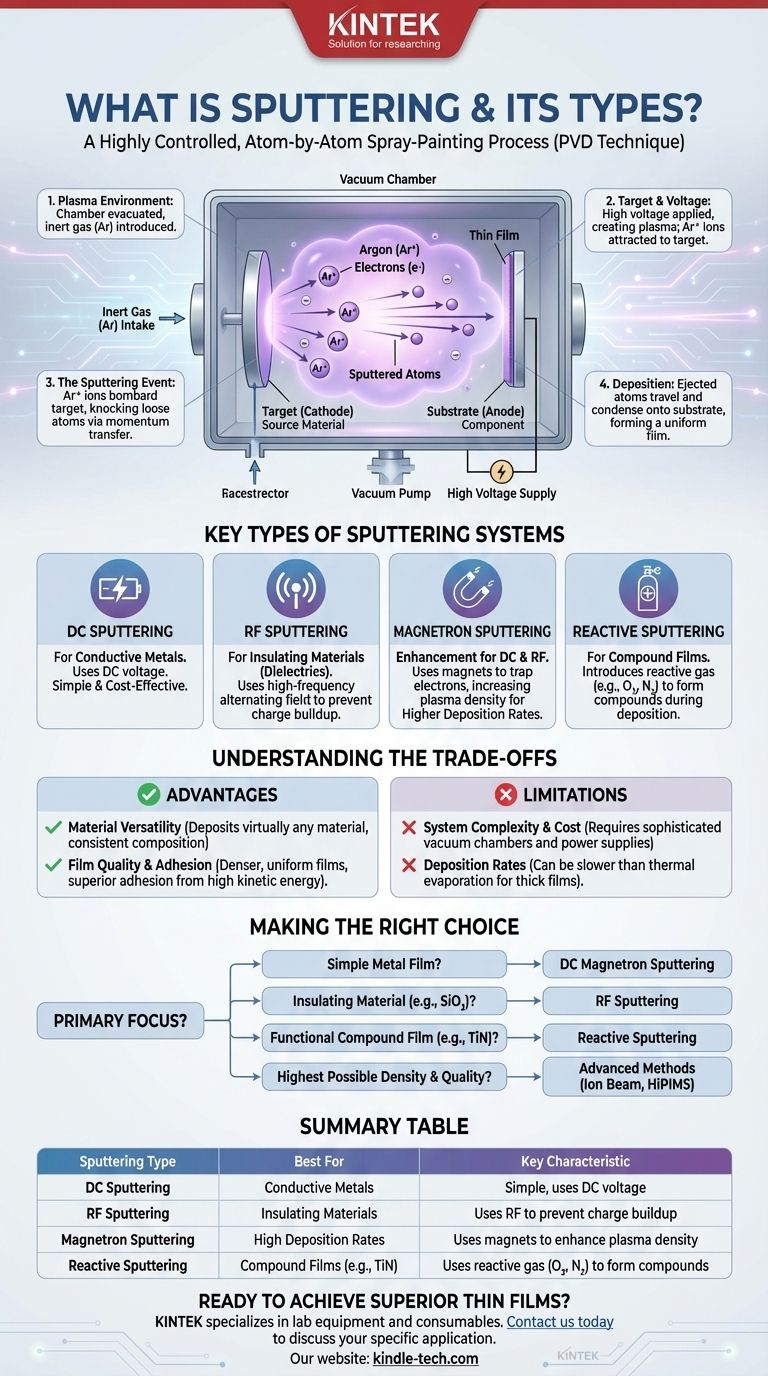

スパッタリングの核心は、高度に制御された、原子単位の「スプレー塗装」プロセスです。これは物理気相成長(PVD)技術の一種で、ターゲットと呼ばれるソース材料が、真空チャンバー内のプラズマからの高エネルギーイオンによって衝撃を受けます。この衝突により、ターゲットから原子が物理的に放出(「スパッタ」)され、それらが移動して基板として知られる部品上に堆積し、非常に薄く均一な膜を形成します。

重要な洞察は、スパッタリングが蒸発プロセスではなく、運動量伝達プロセスであるということです。この区別が、純粋な金属から複雑な絶縁体まで、事実上あらゆる材料を、比較的低温でほとんどあらゆる基板上に成膜することを可能にする、その独自の汎用性を生み出しています。

核心メカニズム:プラズマから膜へ

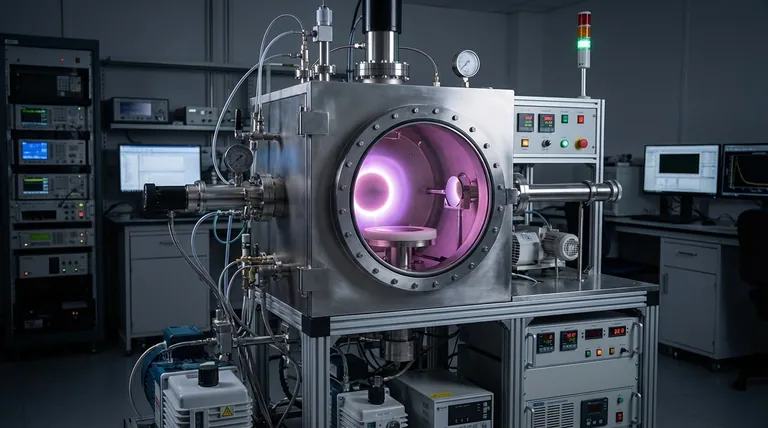

スパッタリングは、正確に制御されなければならない一連の物理現象に依存しています。プロセス全体は、最終的な膜の純度を確保するために高真空チャンバー内で行われます。

プラズマ環境の作成

まず、チャンバーは汚染物質を除去するために排気されます。次に、不活性ガス、最も一般的にはアルゴン(Ar)が少量充填されます。このガスは、イオン化されてプラズマを生成する原子を提供します。

ターゲットと電圧の役割

成膜したい材料であるターゲットに高電圧が印加されます。この電圧により、不活性ガスが分解され、正イオン(Ar+)と自由電子を含む発光状態の物質であるプラズマが生成されます。負に帯電したターゲット(陰極)は、これらの正に帯電したアルゴンイオンを強く引き付けます。

「スパッタリング」イベント

電界によって加速されたアルゴンイオンは、かなりの力でターゲット表面に衝突します。この衝撃はターゲットの原子に運動量を伝達し、表面から原子を弾き飛ばします。これらの放出された原子が「スパッタされた」材料です。

基板への堆積

放出されたターゲット原子は、低圧環境を直線的に移動し、基板に衝突します。衝突すると、それらは凝縮し、層ごとに積み重なって、緻密で密着性の高い薄膜を形成します。

スパッタリングシステムの主な種類

物理的原理は同じですが、プラズマを生成および維持する方法によって、スパッタリングの主要な種類が定義されます。それぞれが異なる材料と用途に適しています。

DCスパッタリング

直流(DC)スパッタリングは最も単純な形式で、DC電圧を使用してプラズマを励起します。回路を維持するためにターゲットが導電性である必要があるため、その使用は金属やその他の導電性材料の成膜にほぼ限定されます。

RFスパッタリング

高周波(RF)スパッタリングは、安定したDC電圧の代わりに高周波の交流電界を使用します。極性の急速な切り替えにより、ターゲット表面に正味の電荷が蓄積するのを防ぎます。これにより、RFスパッタリングは、セラミックスや酸化物などの絶縁体(誘電体)および半導体材料の成膜に不可欠です。

マグネトロンスパッタリング

これは単独のタイプではなく、DCシステムとRFシステムの両方に適用できる重要な強化です。マグネトロンスパッタリングは、ターゲットの背後に強力な磁石を配置します。これらの磁石はターゲット表面近くに電子を閉じ込め、アルゴンガスのイオン化効率を劇的に高めます。これにより、より高密度のプラズマが生成され、著しく高い成膜速度が得られ、より低い圧力でプロセスを実行できます。

反応性スパッタリング

反応性スパッタリングは、不活性ガスとともに酸素や窒素などの反応性ガスを意図的にチャンバーに導入するプロセスバリエーションです。スパッタされた金属原子は、このガスと反応して基板上に化合物膜を形成します。たとえば、窒素雰囲気中でチタンターゲットをスパッタリングすると、硬くて金色の窒化チタン(TiN)コーティングが生成されます。

トレードオフの理解

スパッタリングは強力な技術ですが、他の成膜方法と比較した利点と限界を理解することが不可欠です。

利点:材料の汎用性

スパッタリングは物理プロセスであり熱プロセスではないため、複雑な合金や化合物を含む事実上あらゆる材料を成膜できます。蒸着とは異なり、材料の組成はターゲットから膜まで一貫しています。

利点:膜の品質と密着性

スパッタされた原子は高い運動エネルギーで基板に到達します。これにより、熱蒸着による膜よりも通常はるかに緻密で均一で、優れた密着性を持つ膜が得られます。

限界:システムの複雑さとコスト

スパッタリングシステムには、洗練された真空チャンバー、高電圧電源、および場合によっては複雑なガス処理が必要です。これにより、初期設備投資は一部のより単純なコーティング方法よりも高くなります。

限界:成膜速度

マグネトロンによる強化は速度を大幅に向上させますが、特定の純粋な金属の厚い膜を成膜する場合、スパッタリングは高速熱蒸着よりも遅い場合があります。

目標に合った適切な選択

目的の膜特性を効率的に達成するには、適切なスパッタリング方法を選択することが重要です。

- 単純な金属膜の成膜が主な焦点の場合:DCマグネトロンスパッタリングが最も一般的で、最速かつ費用対効果の高い選択肢です。

- セラミックス(例:SiO₂)のような絶縁材料の成膜が主な焦点の場合:電荷の蓄積を防ぎ、プロセスを維持するためにはRFスパッタリングが唯一の実行可能な選択肢です。

- 硬くて機能的な化合物膜(例:TiN)の作成が主な焦点の場合:成膜中に化合物を形成するためには反応性スパッタリングが必要な方法です。

- 最高の膜密度と品質を達成することが主な焦点の場合:イオンビームスパッタリングや高出力インパルスマグネトロンスパッタリング(HiPIMS)のような高度な方法が比類のない制御を提供します。

最終的に、これらの基本的なタイプを理解することで、ほぼすべての用途で高品質で機能的な薄膜を達成するための正確なスパッタリング技術を選択できます。

要約表:

| スパッタリングの種類 | 最適用途 | 主な特徴 |

|---|---|---|

| DCスパッタリング | 導電性金属 | シンプル、DC電圧を使用 |

| RFスパッタリング | 絶縁材料 | 高周波を使用して電荷の蓄積を防ぐ |

| マグネトロンスパッタリング | 高成膜速度 | 磁石を使用してプラズマ密度を向上させる |

| 反応性スパッタリング | 化合物膜(例:TiN) | 反応性ガス(O2、N2)を使用して化合物を形成する |

優れた薄膜を実現する準備はできていますか?

適切なスパッタリング方法を選択することは、研究や生産の成功にとって非常に重要です。KINTEKは実験装置と消耗品を専門とし、金属、セラミックス、および複雑な化合物の成膜に必要な正確なスパッタリングソリューションを提供します。

当社の専門家が、高品質で均一な、優れた密着性を持つ膜を確保するための理想的なシステムの選択をお手伝いします。今すぐお問い合わせください。お客様の特定のアプリケーションについて話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

よくある質問

- カーボンナノチューブ合成におけるCVD法は何を意味しますか?制御されたナノチューブ成長をマスターする

- なぜ化学気相成長(CVD)を使用するのか?比類ない純度とコンフォーマルコーティングのために

- CVDコーティングとは何ですか?耐久性のある高性能薄膜を実現する

- CVD反応のステップは何ですか?優れた薄膜のための3つのフェーズをマスターする

- 化学気相成長(CVD)の成長率はどのくらいですか?速度と品質のどちらかを選択することになります。

- 最も薄いコーティングとは何か?原子スケールで独自の特性を引き出す

- ホットフィラメント化学気相成長(HFCVD)リアクターはどのように機能しますか?ダイヤモンド膜作製のエキスパートガイド

- BDD膜用のCVD装置の主な機能は何ですか?精密ダイヤモンド合成を解き放つ