簡単に言えば、スパッタコーティングは、非常に薄く、均一で、耐久性のある材料膜を表面に塗布するために使用されます。このプロセスは、電子回路、光学レンズ、省エネガラス、耐摩耗工具などの高性能製品の製造に不可欠です。ほぼ原子レベルで機能し、厚さと組成が正確に制御された膜を構築します。

スパッタコーティングが他の方法よりも選ばれる主な理由は、広い面積にわたっても比類のない均一性で、高密度で強力に結合した膜を生成できることです。この制御能力により、膜の品質と信頼性が堆積速度よりも重要となるアプリケーションにおいて不可欠なものとなっています。

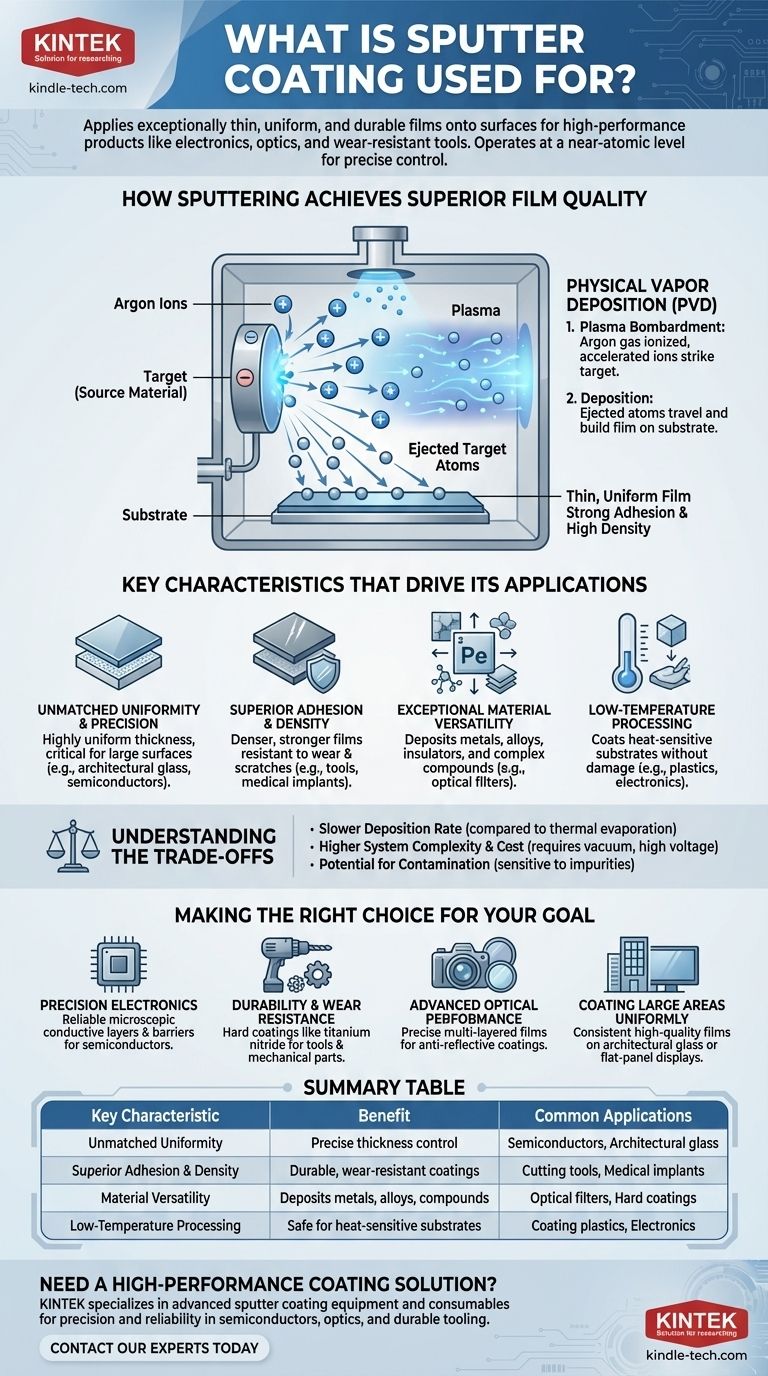

スパッタリングがいかにして優れた膜品質を達成するか

スパッタコーティングは、物理気相成長(PVD)法の一種で、ソース材料(「ターゲット」と呼ばれる)から原子を放出し、別の材料(「基板」)に堆積させることで機能します。このプロセスのメカニズムが、結果として得られる膜に優れた特性を与えます。

核心原理:プラズマ衝撃

プロセスは真空チャンバー内で開始されます。通常アルゴンガスが導入され、エネルギーを与えられてプラズマ(正イオンと自由電子を含む物質の状態)が生成されます。

ターゲットに高電圧が印加され、負に帯電します。これにより、プラズマ中の正のアルゴンイオンが引き寄せられ、加速してターゲット表面にかなりの力で衝突します。

この原子スケールの衝撃は、ターゲット材料から原子を叩き出すのに十分なエネルギーを持っています。放出されたこれらの原子は、真空チャンバー内を移動します。

堆積:原子を一つずつ積み重ねて膜を形成

放出されたターゲット原子は、近くに戦略的に配置された基板に衝突するまで移動します。衝突すると、それらは付着し、徐々に積み重なって薄い固体膜を形成します。

原子は高い運動エネルギーで放出されるため、基板にわずかに埋め込まれ、非常に密に充填されます。これが、スパッタ膜が強力な密着性と高密度で知られている理由です。

その用途を推進する主要な特性

スパッタリングプロセスのユニークな特性は、現代の技術に不可欠な利点に直接つながります。これらの特性を理解することで、なぜそれが多くの先進分野で好まれる方法であるかがわかります。

比類のない均一性と精度

スパッタリング中に生成される安定したプラズマは、ターゲットからの原子放出が均一かつ一貫した速度であることを保証します。これにより、非常に均一な厚さの膜が得られ、建築用ガラスのような大きな表面をコーティングしたり、半導体で予測可能な電気的特性を作成したりするのに不可欠です。膜厚は、プロセス時間と電力を管理することで、極めて高い精度で制御できます。

優れた密着性と密度

熱蒸着(材料を実質的に沸騰させる方法)などの他の方法と比較して、スパッタリングはより高密度で、基板への密着性がはるかに強い膜を生成します。これにより、コーティングははるかに耐久性があり、傷や摩耗に強くなります。これは切削工具や医療用インプラントにとって不可欠な機能です。

卓越した材料の多様性

スパッタリングは純粋な金属に限定されません。合金、絶縁体、複雑な化合物を堆積させるために使用できます。酸素や窒素などの反応性ガスを真空チャンバーに導入することで、酸化物または窒化物膜(例:窒化チタン)を基板上に直接形成することが可能になり、特定の硬度、光学特性、または誘電特性を持つコーティングを作成できます。

低温プロセス

プラズマ衝撃には高いエネルギーが伴いますが、プロセス全体は比較的低温で管理できます。これにより、プラスチックや既存の電子部品などの熱に弱い基板を損傷することなくコーティングできます。

トレードオフの理解

すべてのシナリオに完璧なプロセスはありません。効果的なアドバイザーであるためには、スパッタコーティングの限界を認識する必要があります。

遅い堆積速度

一般的に、スパッタリングは熱蒸着法よりも材料の堆積速度が遅いです。膜の品質よりも速度とコストが優先されるアプリケーションでは、他の方法の方が経済的である可能性があります。

高いシステム複雑性とコスト

スパッタコーティングシステムには、真空チャンバー、高電圧電源、ガス制御システムが必要です。この装置は、よりシンプルなコーティング技術よりも複雑で、取得および維持に費用がかかります。

汚染の可能性

プロセスが非常に精密であるため、真空チャンバー内の不純物にも非常に敏感です。不要な分子が膜に取り込まれると、その特性が変化する可能性があります。このため、細心の注意を払ったクリーンな環境が必要です。

目標に合った適切な選択をする

最終的に、スパッタコーティングを使用するかどうかの決定は、最終製品の性能要件によって決まります。

- 精密エレクトロニクスが主な焦点の場合:スパッタリングは、現代の半導体にとって不可欠な、信頼性の高い微細な導電層とバリア膜を作成するための標準です。

- 耐久性と耐摩耗性が主な焦点の場合:窒化チタンなどの硬質材料のスパッタリングは、工具や機械部品の寿命を延ばすのに理想的な、高密度で強力に密着した膜を提供します。

- 高度な光学性能が主な焦点の場合:このプロセスにより、レンズの反射防止コーティングやガラスの選択的フィルターに必要な、精密な多層膜が可能になります。

- 広い面積を均一にコーティングすることが主な焦点の場合:スパッタリングは、建築用ガラスやフラットパネルディスプレイなどの製品に一貫した高品質の膜を提供できる数少ない方法の1つです。

これらの核心原理を理解することで、スパッタコーティングが単なる選択肢ではなく、優れた材料性能を達成するために必要な選択である場合を認識できます。

要約表:

| 主要な特性 | 利点 | 一般的な用途 |

|---|---|---|

| 比類のない均一性 | 精密な膜厚制御 | 半導体、建築用ガラス |

| 優れた密着性&密度 | 耐久性のある耐摩耗性コーティング | 切削工具、医療用インプラント |

| 材料の多様性 | 金属、合金、化合物を堆積 | 光学フィルター、硬質コーティング |

| 低温プロセス | 熱に弱い基板に安全 | プラスチック、電子部品のコーティング |

研究室や生産ライン向けに高性能コーティングソリューションが必要ですか? KINTEKは、半導体、光学、耐久性のある工具に必要な精度と信頼性を提供する、高度なスパッタコーティング装置と消耗品を専門としています。今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の製品性能と耐久性をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- スパークプラズマ焼結炉 SPS炉

- RF PECVDシステム RFプラズマエッチング装置

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用