本質的に、炭化ケイ素(SiC)化学気相成長法(CVD)は、基板上に炭化ケイ素の結晶膜を成長させるために使用される、高度に制御された製造プロセスです。これには、ケイ素と炭素を含む反応性ガスをチャンバーに導入し、高温によってそれらを反応させ、目的の表面に高純度の固体SiC層を原子レベルで堆積させることが含まれます。この方法は、次世代の高性能半導体デバイスを製造するための基礎となります。

SiC CVDを理解することは、単なるコーティング技術を知ること以上の意味があります。それは、従来のシリコンでは不可能な、より高い電力、温度、周波数で電子機器を動作させることを可能にする、原子レベルでの構築方法を把握することです。

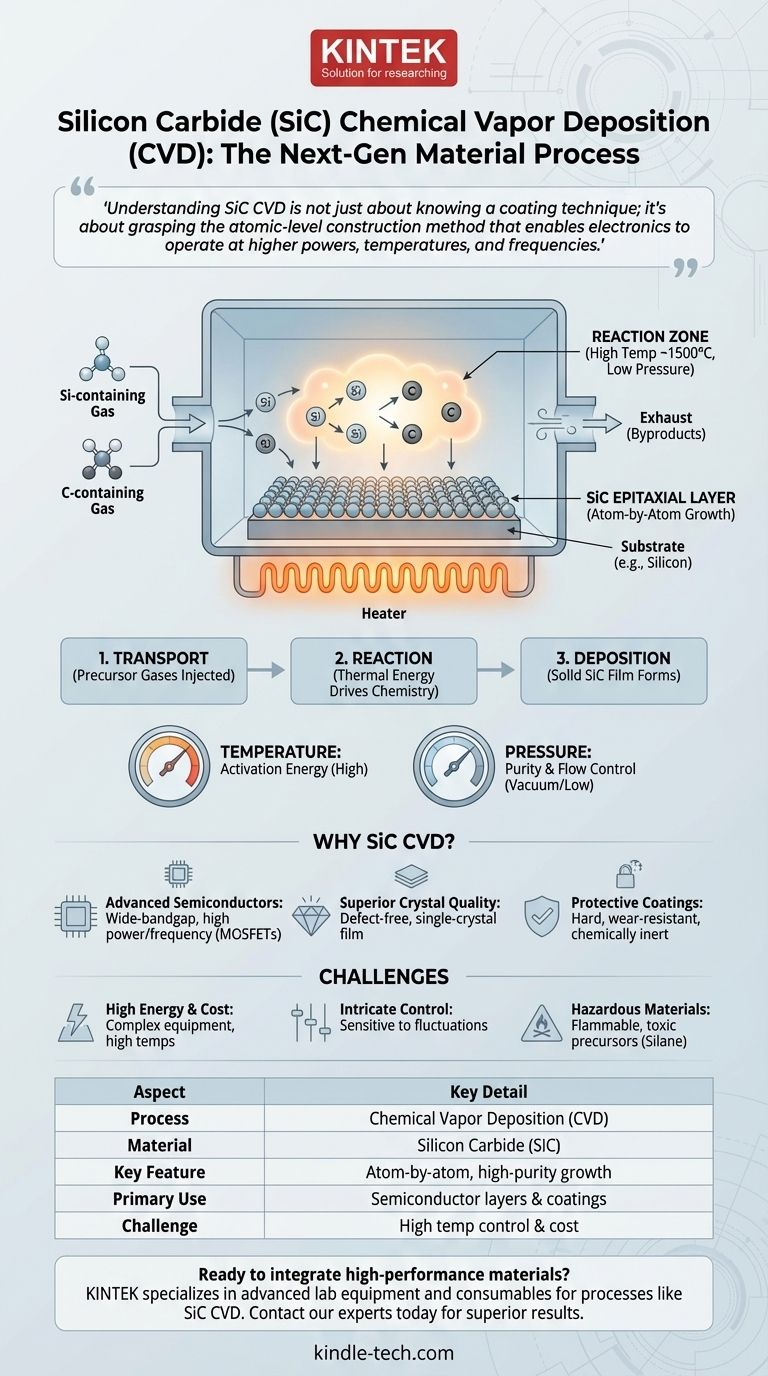

化学気相成長法(CVD)の基本的な仕組み

CVDの力は、気体分子から材料をゼロから構築できる能力にあります。このプロセスは、最終的な材料の純度と構造に対して例外的なレベルの制御を提供します。

核となる原理:気体から固体へ

CVDの核心は、揮発性の前駆体ガスを安定した固体膜に変換するプロセスです。ワークピース、すなわち基板は、厳密に制御された条件下で反応チャンバー内に配置されます。

その後、チャンバーは特定のガスで満たされます。これらのガスは最終的な材料ではなく、最終膜に必要な原子(この場合はケイ素と炭素)を含む化学化合物です。

3段階のプロセス

堆積プロセスは、次の3つの主要な段階に分けることができます。

- 輸送(Transport): シリコン源(例:シラン、SiH₄)と炭素源(例:プロパン、C₃H₈)などの揮発性の前駆体ガスが、反応チャンバーに正確に注入されます。

- 反応(Reaction): 基板は非常に高い温度(SiCの場合はしばしば1500°C超)に加熱されます。この熱エネルギーが前駆体ガスを分解し、高温の基板表面で化学反応を促進します。

- 堆積(Deposition): 反応によって生じた不揮発性の生成物である固体炭化ケイ素が基板上に堆積し、薄く均一で、しばしば単結晶の膜を形成します。過剰な気体副生成物はチャンバーから排出されます。

温度と圧力の重要な役割

高品質のSiC膜を実現するには、正確な環境制御が不可欠です。温度は、化学反応が発生するために必要な活性化エネルギーを提供します。

圧力も同様に重要であり、多くの場合、真空またはそれに近いレベルに維持されます。これは環境の純度を保証し、望ましくない反応を防ぎ、反応性ガスが均一な堆積のために基板表面に向かう流れを制御するのに役立ちます。

SiCがCVDの主要な候補である理由

CVDは多くの材料に使用されていますが、炭化ケイ素との組み合わせがパワーエレクトロニクスやその他の要求の厳しい分野での革命を推進しています。

高度な半導体の作成

従来のシリコンは、高電力、高周波数、高温のアプリケーションでは性能が低下します。SiCはワイドバンドギャップ半導体であり、破壊される前に、はるかに高い電圧と温度に耐えることができます。

CVDは、MOSFETやショットキーダイオードなどの堅牢で効率的なパワーデバイスを製造するために必要な、超高純度で欠陥のないSiCのエピタキシャル層を成長させるための主要な方法です。

優れた結晶品質の確保

半導体デバイスの性能は、その結晶格子の完全性に直接結びついています。CVDによって可能になる、遅く制御された層ごとの成長は、この完全性を生み出すために不可欠です。

このレベルの精度は、電荷をトラップして最終デバイスの電子性能を低下させる欠陥を最小限に抑えます。そのため、このプロセスを習得するには高度な技術的スキルが必要となります。

保護コーティングへの応用

エレクトロニクス以外にも、SiCは信じられないほど硬く、化学的に不活性で、耐摩耗性があります。CVDを使用すると、薄くても耐久性のあるSiC層を切削工具、ベアリング、ポンプシールなどの産業部品に適用し、その動作寿命を劇的に延ばすことができます。

トレードオフと課題の理解

SiC CVDは強力ですが、単純または安価なプロセスではありません。これには、重大なエンジニアリング上および運用の課題が伴います。

高いエネルギーコストと設備コスト

高品質のSiC結晶を成長させるために必要な非常に高い温度は、プロセスが非常にエネルギー集約的であることを意味します。反応炉自体は、これらの過酷な条件に耐えるために特殊な材料で作られる必要があり、装置を複雑で高価なものにしています。

複雑なプロセス制御

成功は細心の注意を払った制御にかかっています。温度、圧力、またはガス流量のわずかな変動でも、結晶構造に欠陥を導入し、最終的なウェハを使い物にしなくなる可能性があります。大規模な基板全体で均一性を維持することは、主要なエンジニアリング上のハードルです。

危険な前駆体材料

プロセスで使用されるシランなどの前駆体ガスは、引火性が高く有毒な場合があります。これらの材料を安全に取り扱い、保管し、供給するには、厳格な安全プロトコルと特殊なインフラストラクチャが必要です。

プロジェクトへの適用方法

SiC CVDを使用または指定するというあなたの決定は、最終製品の性能要件に完全に依存します。

- 主な焦点が高性能パワーエレクトロニクスにある場合: CVDは、SiC MOSFET、ダイオード、その他の電力スイッチングデバイスに必要な活性エピタキシャル層を成長させるための、不可欠で譲れないプロセスです。

- 主な焦点がバルクSiCウェハ(基板)の製造にある場合: PVT(物理気相輸送法)と呼ばれる関連する高温プロセスが、初期のバルク結晶インゴットを作成するためによく使用されますが、CVDはその後のスライスされたウェハ上に重要なデバイス層を成長させるために使用されます。

- 主な焦点が極めて硬い耐摩耗性コーティングの作成にある場合: CVDは、過酷な機械的または化学的環境で動作する部品に、薄く均一で密着性の高いSiC膜を堆積させるための優れた選択肢です。

結局のところ、SiC CVDは、要求の厳しい実世界のアプリケーションのために炭化ケイ素の優れた特性を解き放つ鍵となるイネーブリング技術です。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 化学気相成長法(CVD) |

| 材料 | 炭化ケイ素(SiC) |

| 主な特徴 | 原子レベルでの高純度結晶膜の成長 |

| 主な用途 | 半導体のエピタキシャル層および保護コーティング |

| 主な課題 | 高温プロセス制御と高コスト |

研究室のワークフローに高性能材料を統合する準備はできましたか? KINTEKは、SiC CVDのような最先端のプロセスに必要な高度な実験装置と消耗品の提供を専門としています。次世代の半導体を開発する場合でも、産業部品の耐久性のあるコーティングを必要とする場合でも、当社の専門知識はあなたのイノベーションをサポートします。当社の専門家に今すぐお問い合わせいただき、優れた結果を達成するために当社がどのようにお手伝いできるかをご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電気炉用炭化ケイ素(SiC)加熱エレメント