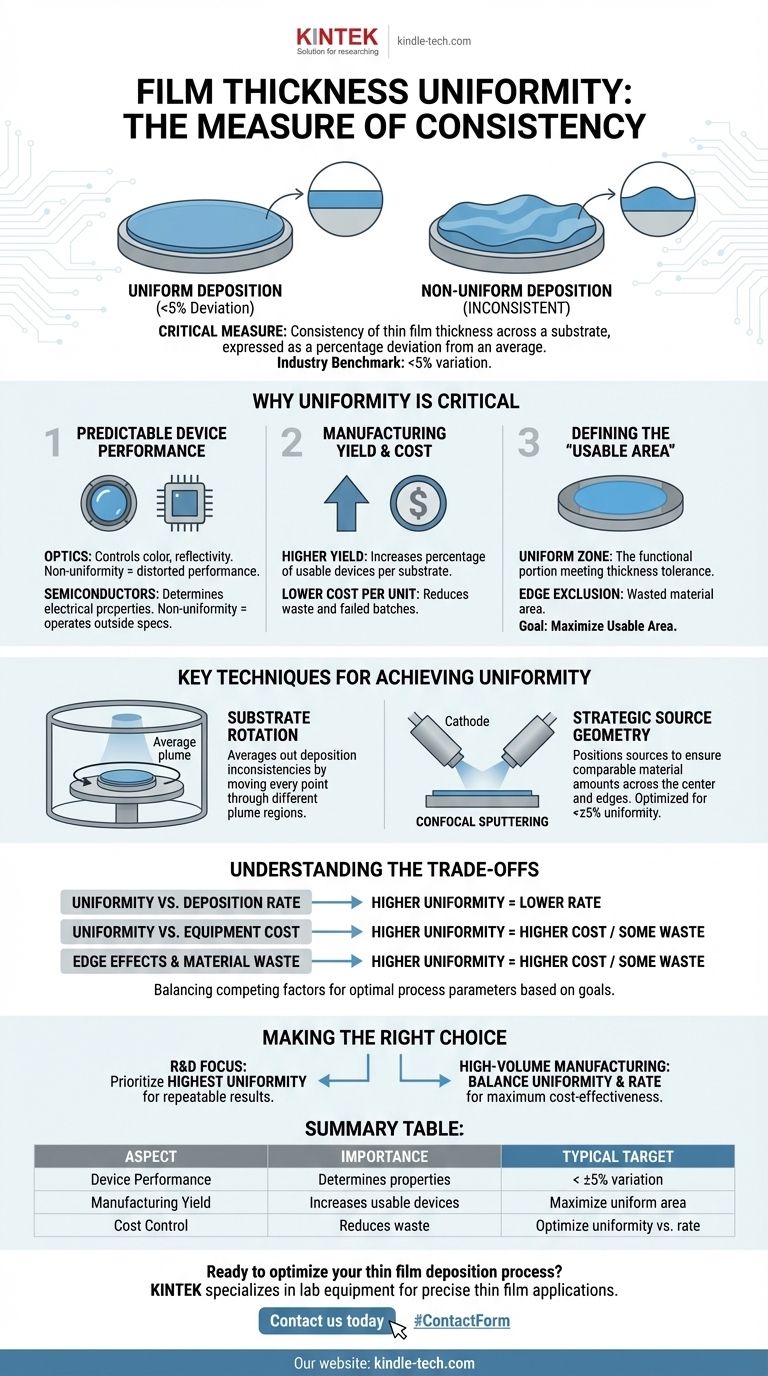

膜厚均一性とは、その核心において、成膜された薄膜の厚さが基板表面全体でどれだけ一貫しているかを示す重要な尺度です。この一貫性は絶対的なものではなく、通常、平均厚さからのパーセンテージ偏差として表されます。例えば、「均一な領域」の一般的な業界ベンチマークは、その特定のゾーン全体で膜の厚さが平均値から5%未満しか変動しない領域です。

膜厚均一性は単なる幾何学的特性ではなく、デバイスの機能性能と製造歩留まりを直接予測するものです。目標は、基板のすべての重要な領域がほぼ同じ量の材料を受け取るように成膜プロセスを制御し、予測可能で信頼性の高い結果を保証することです。

均一性が重要な指標である理由

特定の厚さを達成することは、戦いの半分に過ぎません。その厚さが基板の機能領域全体で一貫していることを保証することが、多くのアプリケーションで成功か失敗かを決定します。

予測可能なデバイス性能

わずかな厚さのばらつきが、材料の物理的特性に大きな変化を引き起こす可能性があります。

光学において、膜厚は色、反射率、反射防止などの特性を直接制御します。レンズ上の不均一なコーティングは、光学性能の歪みにつながります。

半導体において、ゲート酸化膜、導体、誘電体層の厚さは、容量や抵抗などの電気的特性を決定します。不均一性は、必要な仕様外で動作するデバイスにつながります。

製造歩留まりとコスト

厚さ均一性の基準を満たさないすべての基板は、時間、材料、および費用の損失です。

高い均一性は、高い製造歩留まり、つまり単一の基板またはバッチから生産される使用可能なデバイスの割合に直接つながります。基板全体で均一性を90%から95%に向上させることは、使用可能なチップやコンポーネントの数を大幅に増加させ、ユニットあたりのコストを劇的に削減することを意味します。

「使用可能領域」の定義

「均一領域」とは、膜が要求される厚さ公差を満たす基板の部分です。

実用的な目的のために、これは機能するデバイスを製造するために使用できる基板の唯一の部分です。プロセスエンジニアリングの目標は、この使用可能領域を最大化し、均一ゾーンを基板の物理的な端にできるだけ近づけることです。

均一性を達成するための主要な技術

エンジニアは、成膜プロセスを制御し、高度に均一な膜を作成するために、いくつかの確立された方法を使用します。これらの技術は、成膜源の自然な不整合を平均化するように設計されています。

基板回転

これは、均一性を向上させるための最も一般的で効果的な方法です。成膜中に基板を回転させることで、その表面上のすべての点が成膜プルームの異なる領域を通過するようにします。

この動きは、ソースからの「ホットスポット」や低いフラックスの領域を平均化し、静止した基板では不可能であったであろう、はるかに均一なコーティングをもたらします。

戦略的なソース形状

基板に対する成膜源の位置は重要です。コンフォーカルスパッタリングのようなプロセスでは、カソードは意図的に傾斜して配置されます。

これは、基板の回転と組み合わせることで、プロセスの過程で基板の中心と外縁の両方が同程度の成膜材料を受け取ることを保証します。正確な傾斜角度とターゲットから基板までの距離は、±5%よりも優れた均一性を達成するために慎重に最適化されます。

トレードオフの理解

完璧な均一性を追求することは、しばしば相反する要因のバランスを取ることを伴います。すべてのアプリケーションに単一の「最良」のセットアップはなく、特定の目標に最適なソリューションがあるだけです。

均一性 vs. 成膜速度

ソースと基板の間の距離を長くするなど、均一性を向上させる技術は、しばしば成膜速度を低下させます。これは、プロセスに時間がかかり、スループットが低下することを意味します。主要なエンジニアリングの課題は、プロセス時間が法外に長くなることなく、許容できる均一性を提供するスイートスポットを見つけることです。

均一性 vs. 設備コスト

最高レベルの均一性を達成するには、洗練された設備が必要です。プラネタリー回転、複数のソース、または複雑な磁場形成を備えたシステムは、より単純な静的システムよりも購入および維持に費用がかかります。必要な均一性のレベルは、設備投資を正当化する必要があります。

エッジ効果と材料の無駄

基板の物理的な端まで完璧な均一性を達成することはほぼ不可能です。この「エッジ排除」ゾーンは、一部の材料の無駄と使用できない基板領域をもたらします。この効果を最小限に抑えることは常に焦点ですが、完全に排除することはめったにできません。

プロセスに最適な選択をする

膜厚均一性へのアプローチは、最終目標によって決定されるべきです。絶対的な精度を優先するか、製造効率を優先するかによって、最適なプロセスパラメータが決まります。

- 研究開発が主な焦点である場合:実験結果が再現可能であり、材料特性のみが変化する変数であることを保証するために、可能な限り最高の均一性を達成することを優先します。

- 大量生産が主な焦点である場合:均一性(デバイス歩留まりを最大化するため)と成膜速度(スループットを最大化するため)の間の最も費用対効果の高いバランスを目指します。

最終的に、膜厚均一性を習得することは、最終製品の品質と性能を直接制御することです。

要約表:

| 側面 | 重要性 | 一般的な目標 |

|---|---|---|

| デバイス性能 | 電気的/光学的特性を決定 | < ±5%の変動 |

| 製造歩留まり | 基板あたりの使用可能なデバイスを増加 | 均一領域を最大化 |

| コスト管理 | 材料の無駄と不良バッチを削減 | 均一性 vs. 速度を最適化 |

薄膜成膜プロセスを最適化する準備はできていますか? KINTEKは、精密な薄膜アプリケーション向けの実験装置と消耗品を専門としています。当社の専門知識は、ラボが優れた膜厚均一性を達成し、予測可能なデバイス性能と高い製造歩留まりを保証するのに役立ちます。今すぐお問い合わせください。当社のソリューションがお客様の研究または生産効率をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- 実験室用試験ふるいおよびふるい機

- ラボ用アンチクラッキングプレス金型