要するに、グラフェンの化学堆積とは、ガスから高品質で大面積のグラフェンフィルムを成長させるプロセスです。化学気相成長法(CVD)として知られるこの技術は、真空炉内で金属基板(通常は銅またはニッケル)を加熱し、メタンのような炭素含有ガスを導入することを含みます。高温でガスが分解し、炭素原子が金属表面に集積して、連続した単原子層のグラフェンを形成します。

化学気相成長法(CVD)は、スケーラビリティの課題を独自に解決するため、グラフェン製造における主要な産業的方法です。これにより、エレクトロニクスに適した大規模で高品質なシートの作成が可能になり、他の一般的な方法では不可能な偉業となります。

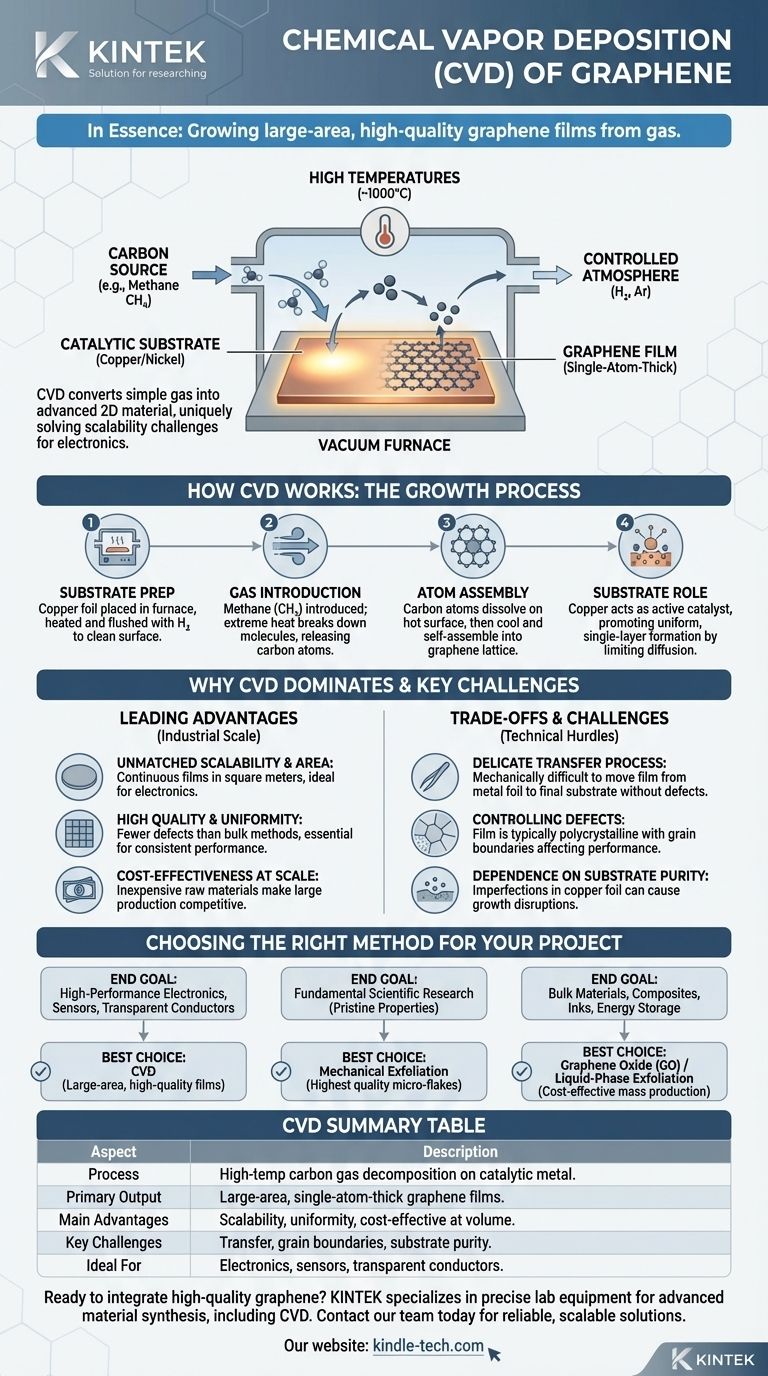

化学気相成長法(CVD)の仕組み

CVDがなぜこれほど重要なのかを理解するには、まずそのプロセスのメカニズムを見る必要があります。これは、単純なガスを高度な二次元材料に変える、高度に制御された多段階の手順です。

主要な構成要素

このプロセスは特殊な炉室内で発生し、4つの主要な要素が必要です。

- 触媒基板、最も一般的には薄い銅箔。

- 炭素源、メタン(CH₄)のような炭化水素ガス。

- 高温、通常は約1000°C(1832°F)。

- 水素やアルゴンなどの制御された雰囲気ガス。

段階的な成長プロセス

グラフェンフィルムの合成は、正確な順序に従います。まず、銅箔を炉内に入れ、水素ガスでパージしながら目標温度まで加熱し、金属表面を洗浄・準備します。

次に、少量の制御されたメタンがチャンバーに導入されます。極度の熱がメタン分子を分解し、個々の炭素原子を放出します。

これらの炭素原子は、熱い銅箔の表面に溶解します。システムが慎重に冷却されると、炭素原子が析出し、銅表面に直接グラフェンの特徴的な六角形のハニカム格子に自己組織化します。その結果、箔を覆う連続したグラフェンフィルムができます。

基板の重要な役割

銅箔は単なる受動的な表面ではなく、活性な触媒です。炭素原子が安定したグラフェン構造に配置されるのに必要なエネルギーを劇的に低下させます。

銅の低い炭素溶解度は、単層グラフェンの成長に特に有利です。炭素原子はバルク金属に拡散するのではなく表面に留まり、均一な単原子層の形成を促進します。

CVDが主要な製造方法である理由

グラフェンを作成する他の方法(テープでグラファイトから剥離するなど)も存在しますが、CVDはいくつかの主要な理由から、商業用および産業用アプリケーションにとって最も有望なアプローチとなっています。

比類のないスケーラビリティと面積

機械的剥離などの方法は、非常に高品質なグラフェンフレークを生成しますが、そのサイズは微視的です。対照的に、CVDは工業規模で連続したグラフェンフィルムを製造でき、実証された面積は平方メートル単位です。これは、電子ウェーハや透明導電性スクリーンなどのアプリケーションにとって不可欠です。

高品質と均一性

ほとんどの電子アプリケーションにとって、品質と一貫性は最も重要です。CVDは、バルク製造方法よりもはるかに少ない構造欠陥で、連続的でほぼ均一なフィルムを製造します。この完全性は、広範囲にわたってグラフェンの驚くべき電子的および光学的特性を維持するために不可欠です。

規模における費用対効果

CVD装置への初期投資は大きいものの、原材料(銅箔とメタンガス)は比較的安価で豊富です。これにより、CVDグラフェンの単位あたりのコストは、大量生産された場合に非常に競争力があり、商業的に実行可能な製品への道を開きます。

トレードオフと課題の理解

CVDはその利点にもかかわらず、技術的な課題がないわけではありません。これらの限界を理解することは、特定のアプリケーションでの使用を評価するために不可欠です。

デリケートな転写プロセス

CVDで成長したグラフェンは金属箔上に作成されますが、ほとんどの場合、シリコンや柔軟なプラスチックなど、異なる基板上で使用されます。この単原子層フィルムを転写するプロセスは、最大の課題です。機械的に困難であり、しわ、破れ、ポリマー残留物、およびグラフェンの最終的な性能を損なうその他の欠陥を容易に導入する可能性があります。

品質と欠陥の制御

大面積にわたって完全に完璧な単結晶グラフェンシートを実現することは、依然として工学的な偉業です。フィルムは通常多結晶であり、多くの小さなグラフェン結晶が結合して構成されています。これらの結晶間の境界(粒界として知られる)は電子を散乱させ、電気的性能に悪影響を与える可能性があります。

基板の純度への依存

最終的なグラフェンフィルムの品質は、初期の銅基板の品質に直接依存します。銅箔上の不純物、表面粗さ、または欠陥は、グラフェン格子の均一な成長を妨げる欠陥や核生成点に変換される可能性があります。

これをあなたのプロジェクトに適用する

グラフェン製造方法の選択は、最終目標と一致している必要があります。各アプローチは、品質、規模、コストの異なるバランスを提供するためです。

- 高性能エレクトロニクス、センサー、または透明導体の開発が主な焦点である場合:CVDは、デバイス製造に必要な大面積で高品質なフィルムを提供するため、唯一実用的な選択肢です。

- 純粋な材料特性に関する基礎科学研究が主な焦点である場合:機械的剥離は、実験室規模の実験用に最高品質で欠陥のないマイクロフレークを製造するために依然として使用される可能性があります。

- 複合材料、インク、またはエネルギー貯蔵などのバルク材料が主な焦点である場合:酸化グラフェン(GO)または液相剥離グラフェンを製造する方法は、原子レベルの完璧さが大量生産よりも重要でないため、より費用対効果が高い場合があります。

最終的に、化学気相成長法は、グラフェンを実験室の好奇心から次世代技術の実行可能なコンポーネントへと導く重要な架け橋です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 触媒金属基板(例:銅)上での炭素ガスの高温分解。 |

| 主な出力 | 大面積、単原子層グラフェンフィルム。 |

| 主な利点 | スケーラビリティ、高い均一性、大量生産における費用対効果。 |

| 主な課題 | デリケートな転写プロセス、粒界、基板純度への依存。 |

| 理想的な用途 | 大型で一貫性のあるフィルムを必要とするエレクトロニクス、センサー、透明導体。 |

高品質なグラフェンをR&Dまたは生産に統合する準備はできていますか? KINTEKは、CVDプロセスを含む高度な材料合成に必要な精密な実験装置と消耗品の提供を専門としています。当社の専門知識により、一貫性のあるスケーラブルな結果を達成するための信頼できるツールを確実に手に入れることができます。今すぐ当社のチームにご連絡ください。グラフェンの研究開発におけるお客様の特定のニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置