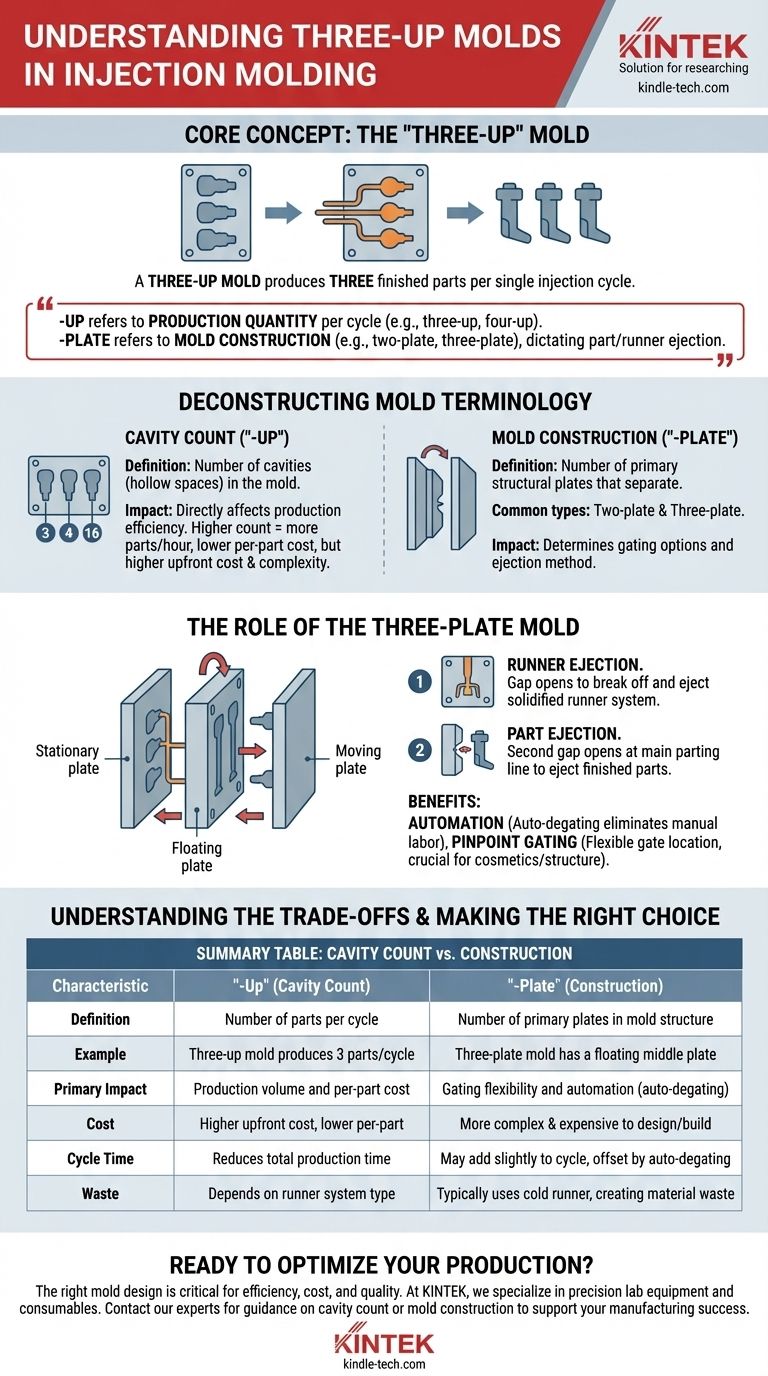

射出成形において、「スリーアップ」という用語は金型のキャビティの数を指します。スリーアップ金型とは、単一の射出サイクルごとに3つの完成品を製造するように設計されたツールです。この用語は、ツールの機械的構造そのものを説明する「三枚型(スリープレート)」とは区別され、製造する部品の数量を指すものではありません。

中心的な違いは単純です。「-up」はサイクルあたりの生産数量(例:スリーアップ、フォーアップ)を指し、「-plate」は金型の物理的な構造(例:二枚型、三枚型)を指し、部品とプラスチックランナーが排出される方法を決定します。

金型用語の分解

製造において情報に基づいた意思決定を行うためには、ツーリングを説明するために使用される正確な言葉を理解することが不可欠です。「-up」と「-plate」という用語は、射出成形金型の2つの別個の基本的な特性を定義します。

キャビティ数(「-Up」)

キャビティとは、最終部品の形状を形成する金型内の空洞スペースのことです。

「-up」という用語は、金型がいくつのキャビティを持っているかを示す業界の略語です。スリーアップ金型には3つのキャビティがあります。16アップ金型には16個のキャビティがあります。

この数は生産効率に直接影響します。キャビティ数が多いほど、1時間あたりの部品点数が増え、部品あたりのコストは削減されますが、金型の初期費用と複雑さも増大します。

金型の構造(「-Plate」)

「-plate」という用語は、金型の構造を構成し、開いたときに分離する主要なプレートを説明します。最も一般的なタイプは、二枚型と三枚型の設計です。

三枚型(スリープレート)は、特定の製造上の課題を解決するために使用される、より複雑な設計です。これは、固定側、中央のフローティングプレート、および可動側で構成されています。

三枚型の役割

提供された参照資料は三枚型について説明しており、金型の構造が製造プロセスにどのように影響するかを示す優れた例です。

二平面ランナーシステム

三枚型は、溶融プラスチックをキャビティに導くチャネルであるランナーシステムを、部品自体とは異なる平面で使用します。

この分離が設計の決定的な特徴です。これにより、プラスチックが部品に注入される場所について、より大きな柔軟性が得られます。

逐次的な開動作

三枚型が開くとき、それは2つの明確な段階で開きます。

まず、固化したランナーシステムを切り離して排出するために隙間が開きます。次に、完成した部品を排出するために、主要なパーティングラインで2番目の隙間が開きます。

三枚型設計を選択する理由

主な利点は自動化です。この設計により、部品がランナーから自動的に分離され、「デゲート(ゲート除去)」されます。これにより、2次的な手動またはロボットによる操作の必要性がなくなり、生産ラインが合理化されます。

また、ピンポイントゲーティングも可能になります。つまり、プラスチックを部品の表面のほぼ任意の点から注入でき、これは外観上または構造上の理由からエッジゲーティングが望ましくない場合に重要です。

トレードオフの理解

単一の設計がすべてのアプリケーションに最適であるわけではありません。単純な二枚型金型とより高度な三枚型設計のどちらを選択するかは、明確なトレードオフを伴います。

複雑さとコスト

三枚型金型は、標準的な二枚型金型よりも機械的に複雑です。より多くのコンポーネントとより正確なエンジニアリングが必要なため、設計と構築のコストが高くなります。

サイクルタイムの考慮事項

三枚型の二重開動作は、全体のサイクルタイムをわずかに長くすることがあります。しかし、これは二次的なデゲート処理が不要になることで節約できる時間に相殺されることがよくあります。

ランナーの廃棄物

三枚型金型は通常、参照資料で説明されているようにコールドランナーシステムを使用します。これは、ランナー内のプラスチックが冷えて各サイクルで排出されることを意味し、粉砕・リサイクルまたは廃棄する必要のある材料の廃棄物が発生します。

目標に合わせた適切な選択を行う

ツーリングの決定は、部品コスト、ツールコスト、品質要件のバランスを取りながら、プロジェクトの特定の目標によって推進されるべきです。

- 生産量の最大化が主な焦点である場合: キャビティ数を増やすこと(例:二枚型から八枚型への移行)が、より高い生産量への最も直接的な道です。

- 自動化とゲート位置の柔軟性が主な焦点である場合: 三枚型金型構造は優れた選択肢です。部品をランナーから自動的に分離し、正確なゲーティングを可能にするためです。

- 初期ツーリングコストと複雑さを最小限に抑えることが主な焦点である場合: 単純な二枚型、単一キャビティ(「ワンアップ」)金型が最も簡単で最も安価なオプションです。

最終的に、この用語を理解することで、製造目標を達成するために必要な正確なツールを指定できるようになります。

要約表:

| 金型の特性 | 「-Up」(キャビティ数) | 「-Plate」(構造) |

|---|---|---|

| 定義 | サイクルごとに製造される部品の数 | 金型構造内の主要プレートの数 |

| 例 | スリーアップ金型はサイクルあたり3個の部品を製造 | 三枚型金型にはフローティングの中間プレートがある |

| 主な影響 | 生産量と部品あたりのコスト | ゲーティングの柔軟性と自動化(自動デゲート) |

射出成形生産の最適化の準備はできましたか? 効率、コスト、部品品質にとって適切な金型設計は不可欠です。KINTEKでは、精密なラボ機器と消耗品の専門家として、製造イノベーションをサポートしています。キャビティ数に関するガイダンスが必要な場合でも、プロジェクトの金型構造に関するガイダンスが必要な場合でも、当社の専門家がお手伝いします。今すぐお問い合わせいただき、お客様固有のツーリング要件についてご相談の上、当社のサポートがお客様の成功にどのように貢献できるかをご確認ください。

ビジュアルガイド