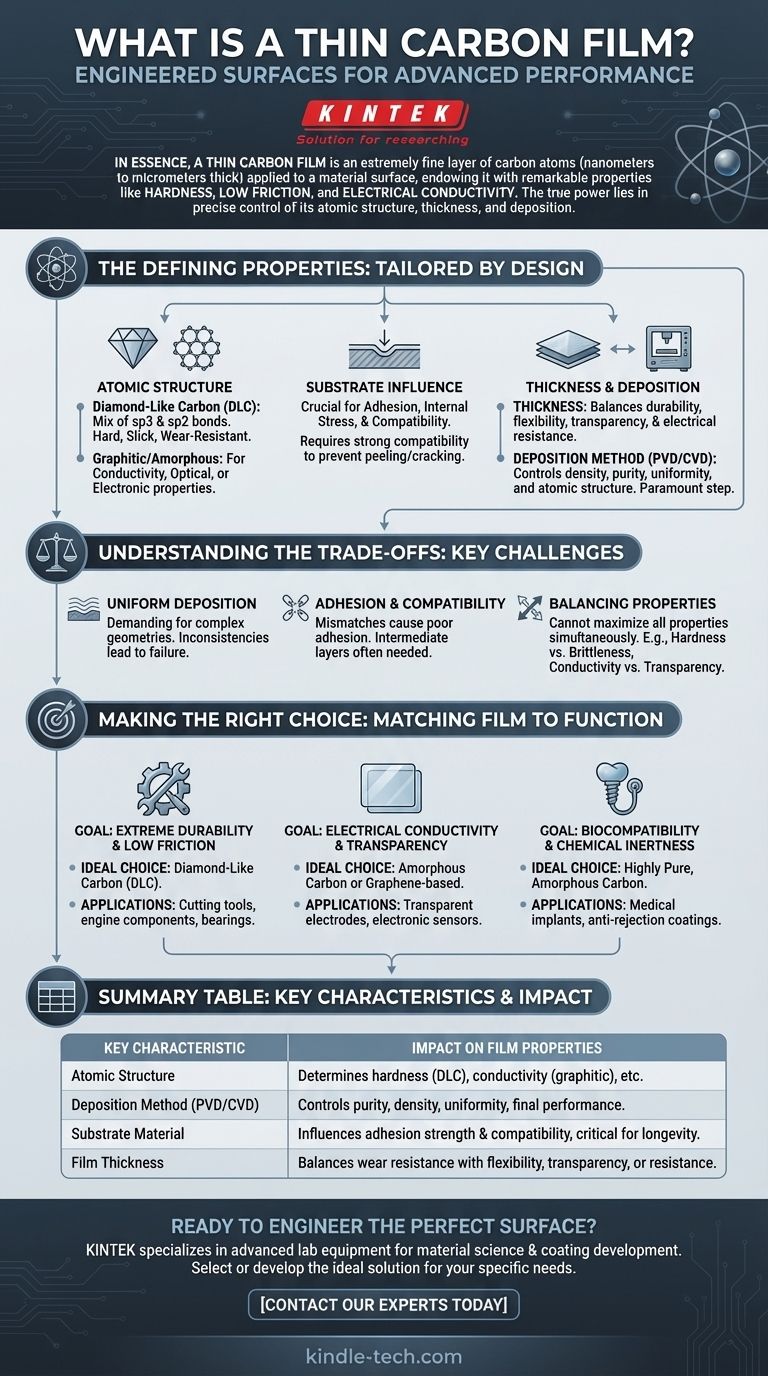

本質的に、薄膜カーボンとは、通常わずか数ナノメートルからマイクロメートル程度の厚さの、極めて微細な炭素原子の層を材料の表面に適用したものです。これらの膜は、極度の硬度、低摩擦性、電気伝導性といった目覚ましい特性を、下地の材料、すなわち基材に付与するように設計されています。

薄膜カーボンの真の力は、炭素そのものではなく、その原子構造、厚さ、成膜方法に対する精密な制御にあります。これらの要因により、単一の元素である炭素から、特定の機械的、電子的、または化学的用途に合わせて特性を調整された広範な膜を生成することが可能になります。

薄膜カーボンの決定的な特性

薄膜カーボンの特性は単一的ではありません。それらは、膜が原子レベルでどのように構築され、保護する表面とどのように相互作用するかの直接的な結果です。

原子構造の役割

炭素の多用途性は、異なる原子結合を形成し、極めて異なる特性を持つ材料を作り出す能力に由来します。これは薄膜において最も顕著に現れます。

例えば、ダイヤモンドライクカーボン(DLC)膜は、ダイヤモンド(sp3)結合とグラファイト(sp2)結合が混在しており、信じられないほど硬く、滑らかで、耐摩耗性のある膜を形成します。

対照的に、他の膜は、導電性のために主にグラファイト質であったり、ユニークな光学的または電子的特性のために完全に**非晶質**(結晶構造を持たない)であったりします。

基材の影響

膜が堆積される材料は重要な役割を果たします。基材は、膜の密着性、内部応力、さらには最終的な原子構造に影響を与えます。

成功するコーティングには、動作応力下で剥がれたり、ひびが入ったり、剥離したりしないように、膜と表面との間に強い適合性が必要です。

厚さという重要な要素

膜の厚さは主要な設計パラメータです。これは、機械的耐久性、光学的透明度、電気抵抗に直接影響します。

より厚い膜はより高い耐摩耗性を提供するかもしれませんが、柔軟性や透明度は低くなる可能性があります。正確な厚さは、用途の要件を満たすように慎重に選択されます。

成膜方法の重要性

膜を適用するために使用される技術—例えば物理気相成長法(PVD)や化学気相成長法(CVD)—は極めて重要です。

成膜方法は、膜の密度、純度、均一性、原子構造を制御します。これは、膜の最終的な性能特性を定義する上で最も重要なステップであると言えます。

トレードオフの理解

薄膜カーボンは強力ですが、万能の解決策ではありません。その適用には、主要な設計上の課題を慎重に考慮する必要があります。

均一な成膜の課題

特に複雑な形状に対して完全に均一な膜を作成することは、技術的に困難です。これには高度な装置と高度に制御された真空環境が必要です。

厚さや構造の不均一性は、故障点となり、コンポーネント全体を損なう可能性があります。

密着性と基材の適合性

炭素膜と基材との間に強固で永続的な結合を達成することは大きな障害です。

熱膨張率の不一致や化学的不適合性は、密着不良を引き起こし、コーティングを無効にする可能性があります。堅牢な接続を保証するためには、中間結合層が必要になることがよくあります。

相反する特性のバランス

望ましい特性をすべて同時に最大化することはできないことがよくあります。極度の硬度に最適化された膜は、より脆くなる可能性があります。

同様に、電気伝導性を高めることは、光学的透明性を犠牲にする可能性があります。エンジニアは、用途の主要な目的に基づいて、これらの相反する要件のバランスを取る必要があります。

目標に合わせた適切な選択

正しい種類のカーボン膜の選択は、解決したい問題に完全に依存します。膜の特性は、意図された機能と正確に一致させる必要があります。

- 極度の耐久性と低摩擦が主な焦点の場合: ダイヤモンドライクカーボン(DLC)膜は、切削工具、エンジン部品、またはベアリングを保護するための理想的な選択肢です。

- 電気伝導性と透明性が主な焦点の場合: 非晶質カーボン膜またはグラフェンベースの膜は、ディスプレイや電子センサーの透明電極により適しています。

- 生体適合性と化学的不活性が主な焦点の場合: 拒絶反応や摩耗を防ぐために、医療用インプラントには高純度の非晶質カーボンコーティングが必要です。

結局のところ、薄膜カーボンは単なる材料の層としてではなく、高度に設計された表面として理解するのが最適です。

要約表:

| 主要な特性 | 膜の特性への影響 |

|---|---|

| 原子構造 | 硬度(DLC)、導電性(グラファイト質)、またはその他のユニークな特性を決定します。 |

| 成膜方法(PVD/CVD) | 膜の純度、密度、均一性、および最終的な性能を制御します。 |

| 基材材料 | 密着強度と適合性に影響を与え、長寿命に不可欠です。 |

| 膜の厚さ | 耐摩耗性と柔軟性、透明度、または電気抵抗のバランスを取ります。 |

あなたの用途に最適な表面を設計する準備はできましたか?

適切な薄膜カーボンは、製品の耐久性、性能、機能を劇的に向上させることができます。KINTEKは、材料科学およびコーティング開発のための高度なラボ機器と消耗品を専門としています。当社の専門知識は、切削工具、電子部品、医療機器など、お客様固有のニーズに合わせた理想的なコーティングソリューションの選択または開発を支援できます。

薄膜技術における研究室の革新をサポートする方法について、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 産業用高純度チタン箔・シート

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

よくある質問

- MOCVD技術の利点は何ですか?高度な半導体成長のための精度とスケーラビリティ

- CVDのプロセスとは?化学気相成長(CVD)のステップバイステップガイド

- 薄膜の真空成膜とは?超薄型、高純度コーティングのガイド

- 半導体薄膜はどのように作られるのか?エレクトロニクス向け成膜技術ガイド

- LPCVDは何に使用されますか?半導体およびMEMS向けに完璧なコンフォーマル膜を実現

- グラフェンはどのように成長させますか?用途に合った適切な方法を選択してください

- 化学溶液堆積法とは?簡単で費用対効果の高い薄膜コーティングのためのガイド

- 化学気相成長法はどのくらい費用がかかりますか?高性能コーティングの真のコストを理解する