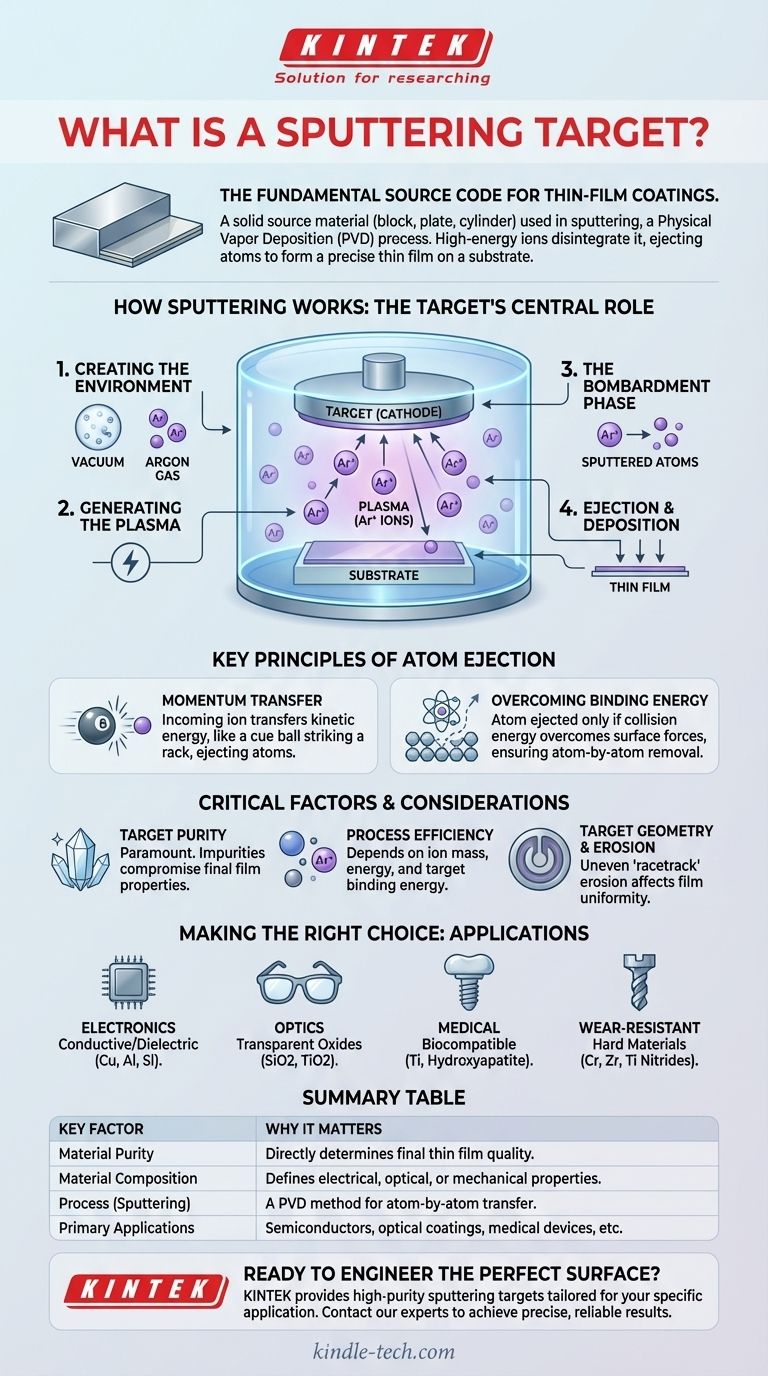

先端材料科学と製造の世界では、スパッタリングターゲットとは、スパッタリングとして知られる高真空コーティングプロセスで使用される固体供給材料のことです。これは、特定の物質でできたブロック、プレート、または円筒であり、高エネルギーイオンによって意図的に微粒子化されます。このプロセスにより、ターゲットから原子が放出され、蒸気が生成され、それが基板と呼ばれる別の物体上に精密に制御された薄膜として堆積します。

スパッタリングターゲットは単なる原材料の一部ではありません。それは薄膜コーティングの基本的なソースコードです。その組成、純度、物理的形状は、マイクロチップの電気経路から眼鏡の反射防止コーティングに至るまで、最終的な設計された表面の特性を直接決定します。

スパッタリングの仕組み:ターゲットの中心的な役割

スパッタリングターゲットが何であるかを理解するためには、まずそれが可能にするプロセスを理解する必要があります。スパッタリングは物理気相成長(PVD)法であり、材料を移動させるために化学反応ではなく物理的なメカニズムを使用することを意味します。

環境の構築

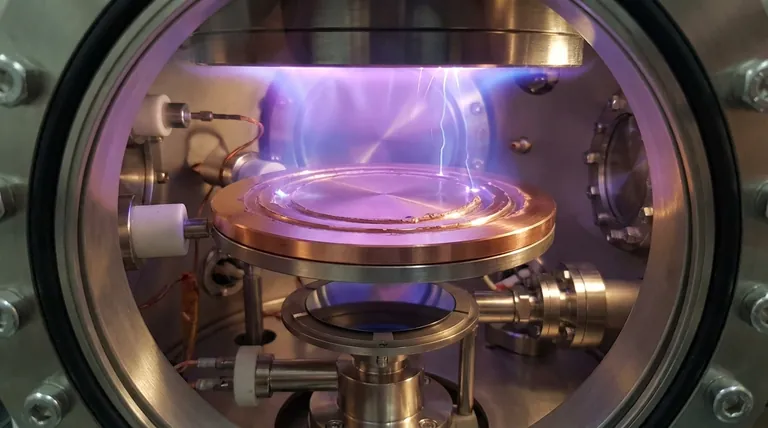

プロセス全体は密閉された真空チャンバー内で行われます。このチャンバーには、スパッタリングターゲット(供給材料)と、基板(コーティングされる物体)が含まれています。チャンバーには、不活性ガス、最も一般的にはアルゴンが少量、制御されて充填されます。

プラズマの生成

チャンバー内に高電圧が印加され、ターゲットがカソード(負の電荷)として設定されます。この電位によりアルゴンガスが励起され、アルゴン原子から電子が剥ぎ取られ、プラズマとして知られる光るイオン化ガスが生成されます。これらの新しく形成された正電荷を帯びたアルゴンイオン(Ar+)は、チャンバー内で自由に動き回ります。

衝突(ボンバルドメント)フェーズ

プロセスの核となるのは電気的な引力です。正電荷を帯びたアルゴンイオンは電場によって強力に加速され、非常に高速で負電荷を帯びたスパッタリングターゲットの表面に激突します。これにより衝突が起こります。

放出と堆積

この高エネルギーのイオン衝突は、微視的なサンドブラスターのように機能します。各アルゴンイオンの衝突がターゲット材料に大きな運動エネルギーを伝達し、その原子構造内で「衝突カスケード」を引き起こします。この衝突の連鎖反応が表面に到達すると、ターゲットから個々の原子または分子が放出されます。

これらのスパッタされた粒子は真空チャンバーを通過し、基板上に着地し、凝縮して薄く均一な膜を形成します。

ターゲット原子放出の主要原理

ターゲットのスパッタリングは、溶解や蒸発ではなく、基本的な物理学によって支配されます。これらの原理を理解することは、なぜこのプロセスが非常に制御可能であるかを示しています。

運動量の伝達

スパッタリングの核心は運動量の伝達のプロセスです。侵入するガスイオンは、ビリヤードボールのラック(ターゲット原子)を叩くキューボールのようなものです。衝突のエネルギーと角度は、放出される原子の数と、そのエネルギーを直接左右します。

表面結合エネルギーの克服

原子がターゲットから放出されるのは、衝突カスケードによって、原子を材料の他の部分に保持している力である表面結合エネルギーを克服するのに十分なエネルギーが与えられた場合のみです。これが、スパッタリングが混沌とした溶解現象ではなく、制御された原子単位の除去プロセスである理由です。

重要な要因と考慮事項

スパッタリングプロセスの成功と品質は、ターゲットとその周囲の条件に直接結びついています。これらの要因を無視すると、欠陥のある、または一貫性のないコーティングにつながります。

ターゲット材料の純度

スパッタリングターゲットの純度は最も重要です。ターゲット材料内の不純物は、目的の原子とともにスパッタされ、最終的な薄膜の不純物となり、その電気的、光学的、または機械的特性を損なう可能性があります。

プロセス効率

ターゲットから原子が放出される速度、すなわちスパッタリング収率は、すべての材料で同じではありません。それは不活性ガスイオンの質量(アルゴンよりもキセノンのような重いイオンの方が効率的)、イオンのエネルギー、およびターゲット材料自体の結合エネルギーに依存します。材料によっては、他の材料よりもスパッタリングが「難しい」ものがあります。

ターゲットの形状とエロージョン(侵食)

プロセスが進行するにつれて、ターゲット材料は消費される、つまり「侵食」されます。この侵食は通常、不均一に発生し、ターゲットの表面に「競走路(racetrack)」パターンを形成します。この侵食を管理することは、堆積される膜が時間の経過とともに均一であることを保証するために不可欠です。

目標に応じた適切な選択

スパッタリングターゲットの選択は、最終的な薄膜コーティングの望ましい特性と機能によって完全に決定されます。

- 電子機器と半導体が主な焦点の場合: 回路や絶縁層を作成するために、銅、タンタル、アルミニウム、シリコンなどの高純度の導電性、抵抗性、または誘電性材料のターゲットを使用します。

- 光学機器とガラスコーティングが主な焦点の場合: 二酸化ケイ素(SiO2)や二酸化チタン(TiO2)などの透明酸化物のターゲットを選択し、反射防止層や反射層を作成します。

- 医療機器とインプラントが主な焦点の場合: 純チタンやハイドロキシアパタイトなどの生体適合性のあるターゲットを使用し、人体に対して安全な耐久性のある非反応性コーティングを作成します。

- 耐摩耗性または装飾的な仕上げが主な焦点の場合: クロム、ジルコニウム、またはチタンなどの硬質材料のターゲットを使用し、工具、時計、備品用の耐久性があり見た目も美しい表面のために窒化物や炭窒化物を作成します。

結局のところ、スパッタリングターゲットは、作成しようとしている高性能表面の、原子ごとの正確な設計図なのです。

要約表:

| 主要因 | 重要性 |

|---|---|

| 材料の純度 | 最終的な薄膜の品質と性能を直接決定します。 |

| 材料の組成 | コーティングの電気的、光学的、または機械的特性を定義します。 |

| プロセス(スパッタリング) | 原子単位の移動のための物理気相成長(PVD)法です。 |

| 主な用途 | 半導体、光学コーティング、医療機器、耐久性のある仕上げ。 |

完璧な表面の設計に取り掛かりますか?

適切なスパッタリングターゲットは、コーティング成功の基盤です。KINTEKは、半導体製造、光学、医療技術、または産業用コーティングなど、特定の用途に合わせて調整されたスパッタリングターゲットを含む、高純度の実験装置および消耗品の提供を専門としています。

正確で信頼性の高い結果の達成を支援させてください。 当社の専門家に今すぐお問い合わせいただき、プロジェクトの要件についてご相談の上、当社のソリューションがお客様の製造プロセスをどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ 脈動真空卓上蒸気滅菌器