シーブテスト、またはシーブ分析として知られるものは、粒状材料の粒度分布を決定するための基本的かつ広く使用されている方法です。このプロセスには、測定されたサンプルを、それぞれ正確なサイズのワイヤーメッシュを持つ一連の積み重ねられたスクリーン、またはシーブに通すことが含まれます。このスタックを撹拌することにより、材料はサイズによって物理的に分離され、特定のサイズ範囲内の粒子の割合を定量的に分析できるようになります。

シーブテストは、粒子をサイズで選別するという物理的な行為を、粒度分布として知られる正確なデータセットに変換する、中核的な品質管理技術です。このデータは、材料の一貫性を確保し、業界標準を満たし、材料の性能を予測するために不可欠です。

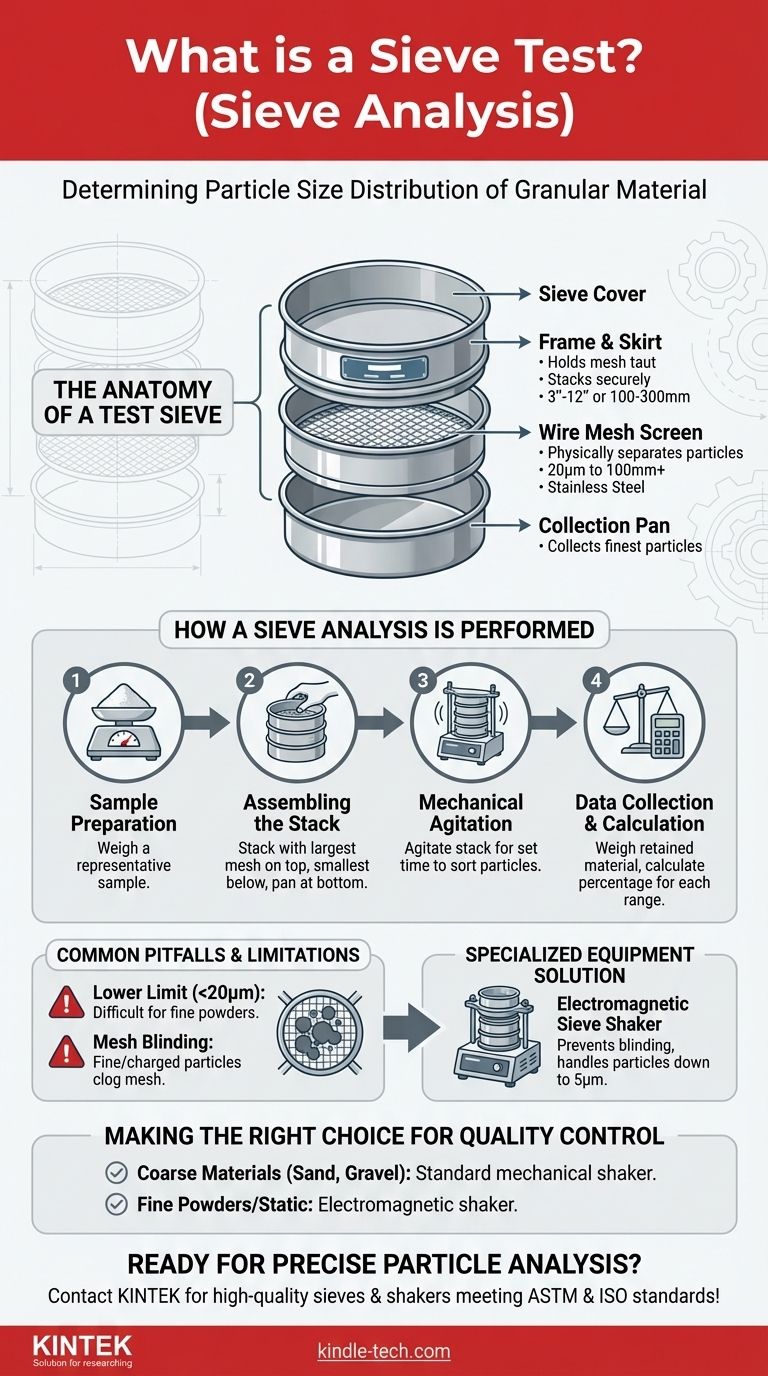

試験用シーブの構成要素

プロセスを理解するための最初のステップは、機器を理解することです。標準的な試験用シーブは、再現性のある正確な結果を保証するために連携するいくつかの主要な部品で構成される、シンプルでありながら精密なツールです。

ワイヤーメッシュスクリーン

これはシーブの最も技術的で重要なコンポーネントです。均一で正確なサイズの開口部を持つ、通常はステンレス鋼製の織りワイヤー布です。

これらの開口部は、粗い材料用の数インチ(100mm超)から、非常に細かい粉末用のわずか20ミクロン(0.00078インチ)まで多岐にわたります。このメッシュの精度が、サイズ分離の正確性を保証するものです。

フレームとスカート

フレームは、ワイヤーメッシュを張った状態に保ち、所定の位置に固定する、通常は真鍮またはステンレス鋼で作られた剛性の円形金属リングです。標準的な米国フレームの直径は通常3インチ、8インチ、または12インチですが、国際規格では100mm、200mm、または300mmが使用されます。

スカートは、フレームの端であり、スタック内の次のシーブの上にしっかりと収まるように設計されており、撹拌中にアセンブリが倒れるのを防ぎます。

シーブカバーとパン

シーブの完全なスタックは、撹拌中にサンプルが失われるのを防ぐためにシーブカバーで覆われます。

スタックの最下部には、レシーバーとも呼ばれる固体の収集パンが置かれます。このパンは、スタック内のすべてのスクリーンを通過した最も細かい粒子を収集します。

シーブ分析の実施方法

シーブテストを実施する手順は、結果が正確で再現性があることを保証するように設計された、簡単で体系的なものです。その結果は、単に選別された材料の山ではなく、貴重な一連のデータとなります。

サンプル調製

プロセスは、分析される材料の代表的で計量されたサンプルから始まります。最終的なパーセンテージを正確に計算するためには、既知の開始質量を使用することが不可欠です。

シーブスタックの組み立て

シーブは、メッシュ開口部が最も大きいシーブが上になるように、円柱状、または「ネスト」状に積み重ねられます。その下に置かれる各シーブは、次第に開口部が小さくなります。収集パンは最下部に配置されます。

機械的撹拌

調製されたサンプルは最上部のシーブに置かれ、カバーが固定され、スタック全体が機械式シェーカーにセットされます。この装置は、設定された時間、通常は振動またはタッピング動作によってスタックを撹拌します。

この撹拌により、すべての粒子が、通過できないメッシュ開口部に到達するまで、メッシュを通過する機会が確実に与えられます。

データ収集と計算

撹拌が完了した後、個々の各シーブ上に保持された材料は慎重に取り出され、計量されます。

各シーブからの質量は、サンプルの総初期質量で割られます。この計算により、各特定の粒度範囲に分類される材料のパーセンテージが決定され、粒度分布が作成されます。

一般的な落とし穴と限界

非常に効果的である一方で、標準的なシーブテストには限界がないわけではありません。これらを理解することは、結果を正しく解釈し、いつ別の方法が必要になるかを知るための鍵となります。

粒度の下限

非常に細かい粉末の場合、従来の織りワイヤーシーブは効果が薄れます。この方法では、約20ミクロンより小さい粒子を正確に測定するのは困難です。

メッシュの目詰まり(ブライディング)のリスク

細かい粒子や静電気を帯びた粒子は、メッシュの開口部を塞いだり、「目詰まり」させたりする可能性があります。この閉塞により、他の粒子が通過できなくなり、不正確な測定や偏った分布につながります。

特殊な機器の必要性

20ミクロンより細かい粒子や目詰まりしやすい粒子を分析するには、特殊な機器が必要です。例えば、電磁シーブシェーカーは、高度な撹拌を使用して細かいシーブをきれいに保ち、5μm程度の微細な粒子の分析を可能にします。

目標に応じた適切な選択

シーブテストの目的は、信頼できるデータを生成することです。適切なアプローチは、分析する材料と満たすべき基準に完全に依存します。

- 粗い材料(砂、砂利、穀物など)の品質管理が主な焦点である場合: 機械式シェーカー上の織りワイヤーシーブのスタックを使用した標準的な方法は、実績のある業界標準のアプローチです。

- 微粉末や静電気の影響を受けやすい材料の分析が主な焦点である場合: メッシュの目詰まりを防ぎ、サブミリメートル粒子の正確な結果を保証するために、電磁シェーカーなどの特殊な機器を検討する必要があります。

- 特定の業界標準(例:ASTM、ISO)の順守が主な焦点である場合: 正確なシーブサイズ、サンプル重量、および撹拌時間は交渉の余地がなく、管轄機関によって指定されているとおりに厳密に守られなければなりません。

結局のところ、シーブテストを習得することで、単純な物理サンプルを、予測可能で信頼性の高い結果に必要な正確なデータに変換できるようになります。

要約表:

| 主要コンポーネント | 目的 | 一般的なサイズ/材料 |

|---|---|---|

| ワイヤーメッシュスクリーン | 粒子をサイズによって物理的に分離する | 20μm~100mm超;ステンレス鋼 |

| フレームとスカート | メッシュを張った状態に保つ。シーブをしっかりと積み重ねる | 3インチ、8インチ、12インチ(米国);100、200、300mm(国際) |

| カバーとパン | サンプルの損失を防ぐ。最も細かい粒子を収集する | 金属(真鍮、ステンレス鋼) |

| 機械式シェーカー | 一貫した分離のためにシーブスタックを撹拌する | 異なる規格に対応する様々なモデル |

ラボで正確で信頼性の高い粒度分析を達成する準備はできましたか?

KINTEKは、ASTMおよびISO標準を満たすように設計された、テストシーブおよび機械式または電磁シーブシェーカーを含む、高品質のラボ機器および消耗品の専門サプライヤーです。粗い骨材を扱う場合でも微粉末を扱う場合でも、当社のソリューションは、メッシュの目詰まりを防ぎ、優れた品質管理のために正確で再現性のある結果を保証するのに役立ちます。

お客様の特定の材料とアプリケーションのニーズに最適なシービングソリューションを見つけるために、今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- ふるい分けの産業用途を3つ挙げてください。生産プロセスにおける品質と安全性を確保する

- ふるいのサイズはどのように決定されるのか?正確な粒子分析のためのASTMおよびISO規格を理解する

- ふるい分けによる粒度分析の誤差とは?研究室での高額なミスを回避しましょう

- ふるい分けのASTM規格は何ですか?正確な粒度分析のための二大柱をマスターする

- 粒度分布の決定におけるふるい分析の重要性とは?材料の品質と性能を確保する

- 触媒再生後に工業用標準ふるいが使用されるのはなぜですか?純度と物理的完全性を確保する

- ふるいのメッシュサイズとは何ですか?粒度とふるいの選択に関するガイド

- 光触媒の合成と焼成後に実験室用ふるいを使用する必要があるのはなぜですか?精度を確保する