本質的に、ペレット成形機とは、バラバラの原材料を受け取り、それをペレットとして知られる小さく、高密度で均一な円筒形に圧縮する産業機械です。ペレット化と呼ばれるこのプロセスは、おがくず、農業廃棄物、動物飼料の原料、または廃プラスチックなどの材料を、強烈な圧力下で鋼鉄製のダイを通して押し出すことによって、根本的に変換します。

ペレット成形機の真の目的は、単に材料の形状を変えることではありません。それは、低密度の不均一で取り扱いが困難な原材料を、標準化され、流動性があり、はるかに価値の高い商品へと変換する付加価値プロセスです。

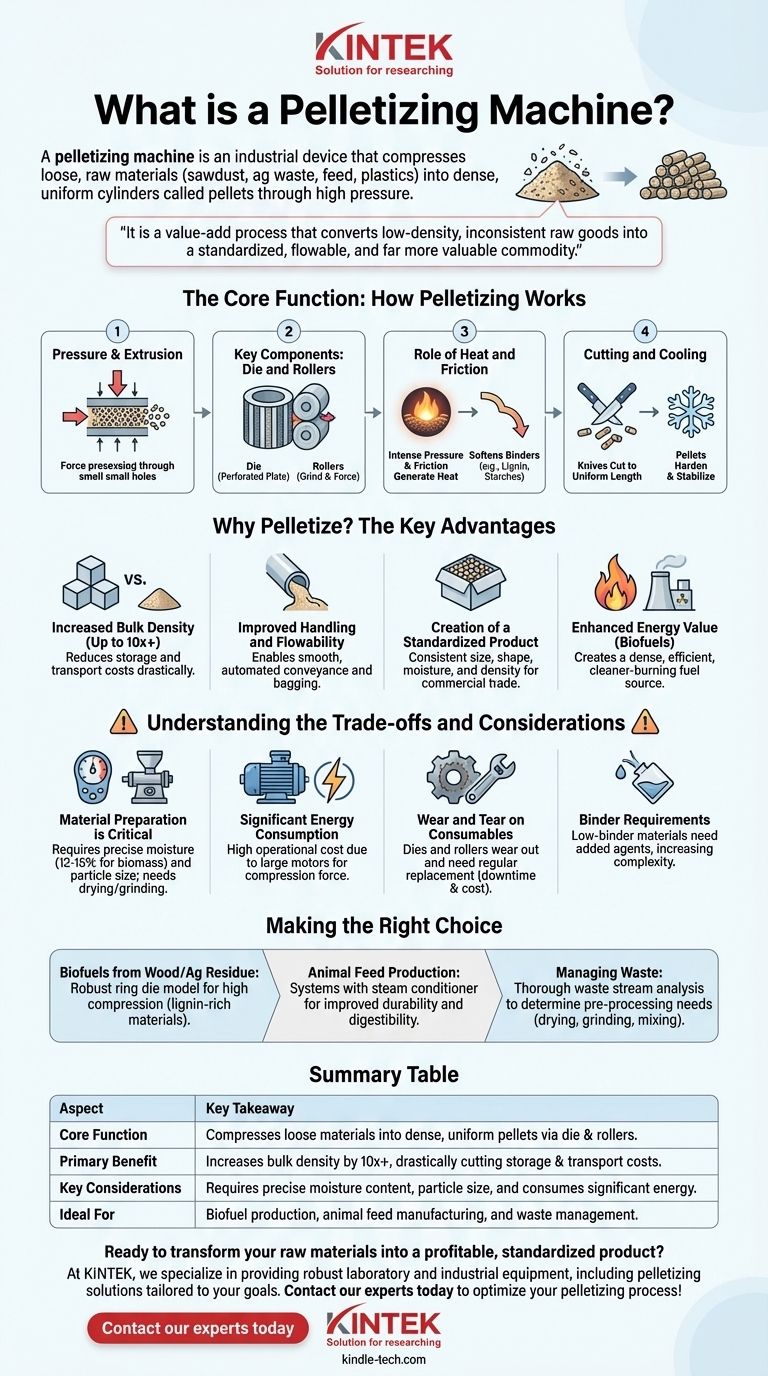

核となる機能:ペレット化の仕組み

ペレット成形機は、圧縮と押出成形の単純な原理で動作しますが、その有効性は、いくつかの主要なコンポーネントと条件の正確な相互作用にかかっています。

圧力と押出成形の原理

その核心において、この機械は巨大な力を使って原料を、厚い金属プレートの小さな精密に設計された穴を通して絞り出します。材料が押し出されるにつれて、それは圧縮され、高密度の円筒形に成形されます。

主要コンポーネント:ダイとローラー

中心となるコンポーネントは、ダイとローラーです。

- ダイは、多数の穴が開いた重い円形の鋼板です。これは平ダイ(水平ディスク)またはリングダイ(垂直円筒)のいずれかです。

- ローラーはダイに押し付けられ、回転して原料をダイのチャネルに押し込み、そこを通します。

熱と摩擦の役割

ローラーが材料をダイに押し込むと、強烈な圧力と摩擦によってかなりの熱が発生します。この熱は重要であり、木材中のリグニンや穀物中のデンプンなど、材料内の天然バインダーを軟化させるのに役立ちます。この軟化プロセスにより、材料が融合し、冷却後に耐久性のある安定したペレットが形成されます。

切断と冷却

高密度の材料の筋がダイの反対側から出てくると、一連のナイフによって均一で所定の長さに切断されます。これらの熱く柔らかいペレットは、通常、冷却システムに移送され、そこで硬化して安定し、保管または輸送の準備が整います。

なぜペレット化するのか?主な利点

ペレット化システムへの投資の決定は、ロジスティクスと商業上の重要な問題を解決する、強力で相乗効果のあるいくつかの利点によって推進されます。

嵩密度の向上

これが最も重要な利点です。ペレット化により、材料の嵩密度が10倍以上に増加する可能性があります。この劇的な圧縮は、同じ質量の材料をわずかなスペースに保管および輸送できることを意味し、ロジスティクス費用を大幅に削減します。

取り扱いと流動性の改善

おがくず、刻んだわら、または粉砕飼料などの原材料は、取り扱いが困難なことがよくあります。それらは予測可能な流れ方をせず、自動化システムを詰まらせる可能性があります。しかし、均一で高密度のペレットは流体のように振る舞い、スムーズで信頼性の高い自動搬送、袋詰め、分配を可能にします。

標準化された製品の創出

ペレット化は、変動しやすい原材料を、一貫したサイズ、形状、水分含有量、密度の商品へと変換します。この標準化は、発電所で使われる高品質の木質ペレットであれ、農家に販売される精密に配合された動物飼料であれ、商業取引に不可欠です。

エネルギー値の向上(バイオ燃料)

バイオマスの場合、材料を密度の高いペレットに濃縮することで、よりエネルギー密度の高い燃料源が生成されます。これにより、バラバラの原材料を燃焼させるよりも効率的でクリーンに燃焼する代替手段となります。

トレードオフと考慮事項の理解

ペレット化は強力ですが、万能薬ではありません。成功には、プロセスの制限と運用要件を明確に理解する必要があります。

材料の準備が重要

ペレット成形機に任意の材料を供給できるわけではありません。最も重要な2つの要因は、水分含有量(バイオマスの場合、通常12〜15%)と粒度です。湿りすぎたり、乾燥しすぎたり、大きすぎる材料は適切なペレットを形成せず、機械を損傷する可能性があります。このため、乾燥および粉砕装置への追加投資が必要になることがよくあります。

かなりのエネルギー消費

ペレット化はエネルギー集約的なプロセスです。必要な圧縮力を生み出すために必要なモーターは大きく、かなりの量の電力を消費し、これが主要な運用コストを構成します。

消耗品の摩耗

ダイとローラーは機械の主力であり、極度の摩耗と圧力にさらされます。これらは消耗部品であり、時間の経過とともに摩耗するため、定期的に交換する必要があります。これらの部品の交換に関連するコストとダウンタイムは、総所有コストの重要な部分を占めます。

バインダーの必要性

リグニンやデンプンなどの天然バインダーが少ない材料の中には、単独では耐久性のあるペレットを形成しないものがあります。このような場合、結合剤を原料に添加する必要があり、プロセスに複雑さとコストが加わります。

目標に合った適切な選択をする

ペレット化に対する適切なアプローチは、原材料と最終目標に完全に依存します。

- 木材や農業残渣からのバイオ燃料の製造に主に焦点を当てる場合: リグニンが豊富な材料に対する高圧加工用に設計された、堅牢な機械、おそらくリングダイモデルを優先してください。

- 動物飼料の製造に主に焦点を当てる場合: ペレットの耐久性と栄養素の消化率を向上させるために、マッシュを予備処理するスチームコンディショナーを含むシステムを探してください。

- 産業廃棄物または農業廃棄物の管理に主に焦点を当てる場合: 最初のステップは、適切な原料を作成するために必要な正確な前処理(乾燥、粉砕、混合)を決定するために、廃棄物ストリームの詳細な分析を実施することです。

ペレット化が単一の機械ではなく完全なプロセスであることを理解することで、低価値の材料を高価値の資産へと変えるシステムを効果的に設計できます。

要約表:

| 側面 | 主なポイント |

|---|---|

| 核となる機能 | ダイとローラーを介して、バラバラの材料を密度の高い均一なペレットに圧縮する。 |

| 主な利点 | 嵩密度を10倍以上に増加させ、保管および輸送コストを大幅に削減する。 |

| 主な考慮事項 | 正確な水分含有量、粒度が必要であり、かなりのエネルギーを消費する。 |

| 理想的な用途 | バイオ燃料生産、動物飼料製造、廃棄物管理。 |

原材料を収益性の高い標準化された製品に変える準備はできていますか?

KINTEKでは、お客様の特定の材料と生産目標に合わせて調整されたペレット化ソリューションを含む、堅牢なラボ用および産業用機器の提供を専門としています。バイオ燃料のためのバイオマスの処理、動物飼料の配合、または廃棄物ストリームの管理のいずれであっても、当社の専門知識により、最大の価値と効率を提供するシステムを確実に得ることができます。

当社の専門家に今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、KINTEKが原料から最終製品までのペレット化プロセスを最適化するお手伝いをどのようにできるかをご確認ください。

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- ラボ用ゴム加硫機 加硫プレス

- 単一パンチ手動打錠機 TDP打錠機

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)