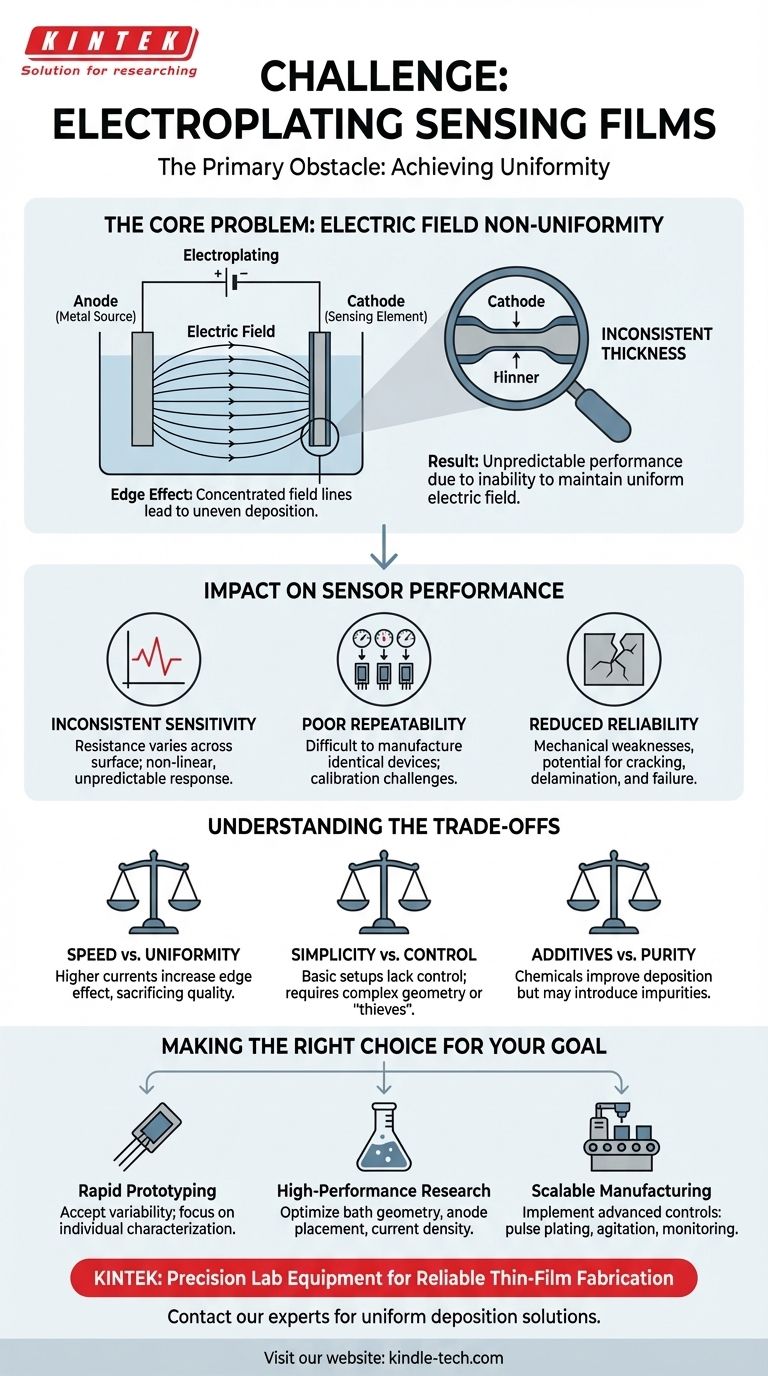

電気めっきによるセンサー膜作製における主な課題は、堆積プロセス自体の本質的なばらつきです。このばらつきは、めっき浴内の電場を完全に均一に保つことの難しさに起因し、その結果、膜厚が不均一になり、予測不可能な性能につながります。

核心的な問題は、単に目標の膜厚に到達することではなく、センサーの全活性領域にわたってその膜厚が完全に均一であることを保証することです。この均一性の欠如は、感度のばらつきとデバイス間の再現性の低さの根本的な原因となります。

核心的な問題:電場の不均一性

電気めっきは薄い金属膜を作成するための強力な技術ですが、その成功は電気化学的環境の正確な制御にかかっています。電場の分布は最も重要な単一の要因です。

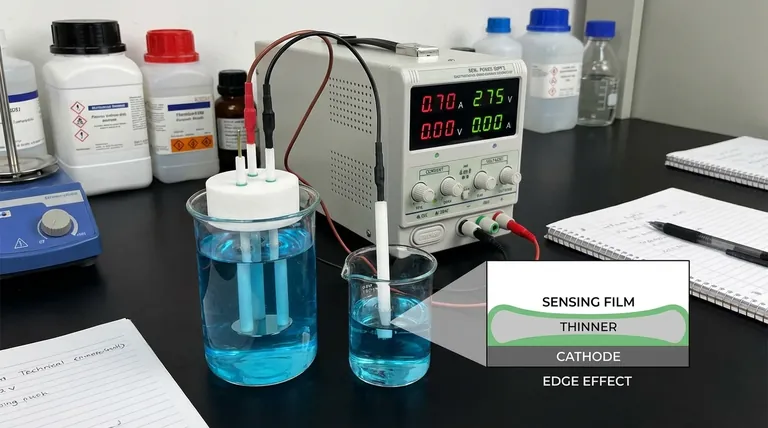

電気めっきの仕組み

本質的に、電気めっきは電流を用いて溶液(電解質)中の溶解した金属イオンを還元し、導電性のある物体(カソード)の表面に固体で薄い膜を形成させます。この堆積の速度と場所は、電場によって直接制御されます。

ばらつきの発生源

電場の分布が均一になることはめったにありません。それは電気めっき浴の物理的なセットアップに非常に敏感です。

浴の形状とアノード(金属源)およびカソード(コーティングされるセンサー素子)の相対的な配置が、電流密度の自然なばらつきを生み出します。

「エッジ効果」

この現象の一般的な現れが「エッジ効果」です。電場線はカソードの鋭い角や端に集中する傾向があります。これにより、これらの領域の電流密度が高くなり、端部で膜が厚く、中央部に向かって薄く成長します。

センサー膜性能への影響

一貫性が最も重要となるセンサーにとって、この不均一性は些細な欠陥ではなく、機能に直接影響を与える重大な欠陥です。

感度の不均一性

化学物質、圧力、温度などを検出するセンサーの性能は、電気抵抗などのセンシング膜の物理的特性に依存します。膜厚が異なれば、その抵抗も表面全体で異なり、予測不可能で非線形な応答につながります。

デバイス間の再現性の低さ

このプロセスのばらつきにより、同一の挙動を示す複数のセンサーを製造することが極めて困難になります。あるセンサーが別のセンサーよりも膜が厚い場合、ベースラインの読み取り値と感度が異なり、キャリブレーションと商業規模の生産に大きな課題が生じます。

信頼性の低下

膜厚の不均一性は機械的な弱点も引き起こす可能性があります。薄い部分は摩耗、腐食、または電気的故障に対してより脆弱になる可能性があります。逆に、過度に厚い部分は内部応力を発生させ、時間の経過とともに膜が基板からひび割れたり剥離したりする原因となることがあります。

トレードオフの理解

これらの問題の緩和には、一連の技術的なトレードオフを乗り越えることが含まれます。単一の「完璧な」解決策はなく、特定の目標にとって最良のアプローチがあるだけです。

速度 対 均一性

電気電流を増やすことによって堆積を高速化しようとすると、不均一性が悪化することがよくあります。高い電流はエッジ効果を増幅させ、より速い生産のために膜の品質を犠牲にします。

単純さ 対 制御

基本的なビーカーのセットアップは単純で安価ですが、電場分布に対する制御はほとんど提供しません。より高い均一性を達成するには、特殊な形状のアノードを使用したり、「サージ」(ダミーカソード)を追加して高密度領域から電流を迂回させたりするなど、より複雑でコストのかかるソリューションが必要です。

添加剤 対 純度

めっき浴に化学添加剤を導入して、より均一な堆積を促進することができます。しかし、これらの添加剤は時として膜に共析出し、望ましいセンシング特性を変化させる不純物を導入することがあります。

目標に応じた適切な選択

堆積のばらつきを制御することが、信頼性が高く再現性のあるセンサーを製造するための鍵です。それを管理するための戦略は、あなたの最終的な目的に依存するはずです。

- もしあなたの主な焦点が迅速なプロトタイピングであれば: ある程度のばらつきを受け入れ、各センサーを個別に特性評価することに集中しますが、結果が容易に再現可能ではない可能性があることを理解してください。

- もしあなたの主な焦点がハイパフォーマンスな研究であれば: 浴の形状、アノードの位置、電流密度を最適化することに時間を投資し、エッジ効果を最小限に抑え、膜の品質を向上させます。

- もしあなたの主な焦点がスケーラブルな製造であれば: パルスめっき、浴の攪拌、またはインサイチュモニタリングなどの高度なプロセス制御を導入し、高い歩留まりとバッチ間の一貫性を確保します。

最終的に、電気めっきプロセスを習得することは、それをばらつきの源から精密なセンサーエンジニアリングのための強力なツールへと変えます。

要約表:

| 課題 | 原因 | センサーへの影響 |

|---|---|---|

| 不均一な膜厚 | 不均一な電場、エッジ効果 | 予測不可能な感度、再現性の低さ |

| デバイス間の再現性の低さ | バッチ間のプロセスばらつき | 困難なキャリブレーション、低い製造歩留まり |

| 信頼性の低下 | 膜厚のばらつきによる機械的弱点 | ひび割れ、剥離、または早期故障の可能性 |

一貫性のない電気めっきが原因でセンサー性能に苦労していませんか? KINTEKは、信頼性の高い薄膜作製のための精密な実験装置と消耗品を専門としています。当社の専門家は、高性能で再現性のあるセンサーに必要とされる均一な堆積を実現するための適切なツールの選択をお手伝いします。 当社のチームに今すぐお問い合わせいただき、お客様の特定の用途についてご相談の上、プロセス制御を強化してください。

ビジュアルガイド

関連製品

- 電気化学用途向け回転白金ディスク電極

- RRDE 回転ディスク(リングディスク)電極 / PINE、日本ALS、スイスMetrohm ガラスカーボン プラチナ対応

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 金ディスク電極

よくある質問

- 石英は融点が高いですか?その優れた高温性能を発見してください

- 焼結は環境に優しいですか?エネルギー使用と材料効率のバランス

- FeCrAl合金実験における急速冷却のメカニズムとは?材料の自己修復と安全性を検証する。

- N,S-TiO2/SSA合成において、ベンチトップ乾燥オーブンが90℃で使用されるのはなぜですか?触媒の安定性と再利用性を確保する

- CVDに関連する危険因子にはどのようなものがありますか?今日からあなたの心臓の健康を管理しましょう

- 焼結温度が密度に与える影響とは?最適な材料特性のためのバランスの習得

- 科学的なミキサーは何と呼ばれますか?実験室に最適なミキサーの選び方

- プラズマ溶射技術の主な利点と欠点は何ですか?専門的なプロセスインサイト