本質的に、スパッタリングコーティングとは、材料を超薄膜で均一に表面に堆積させる高精度なプロセスです。これは、真空中でエネルギーを与えられたガスイオンを使用して、源材料(「ターゲット」)から物理的に原子を叩き出し、その原子がコーティングしたい物体(「基板」)に移動して凝縮するという仕組みです。この方法は原子レベルで結合を形成するため、コーティングは信じられないほど耐久性があり、一貫したものになります。

スパッタリングコーティングは単に層を適用するだけではありません。これは、原子を表面に埋め込む物理気相成長(PVD)技術です。これにより、高性能な用途において、単純なめっきや塗装よりも本質的に優れた、非常に強力で均一かつ耐久性のある原子レベルの結合が生まれます。

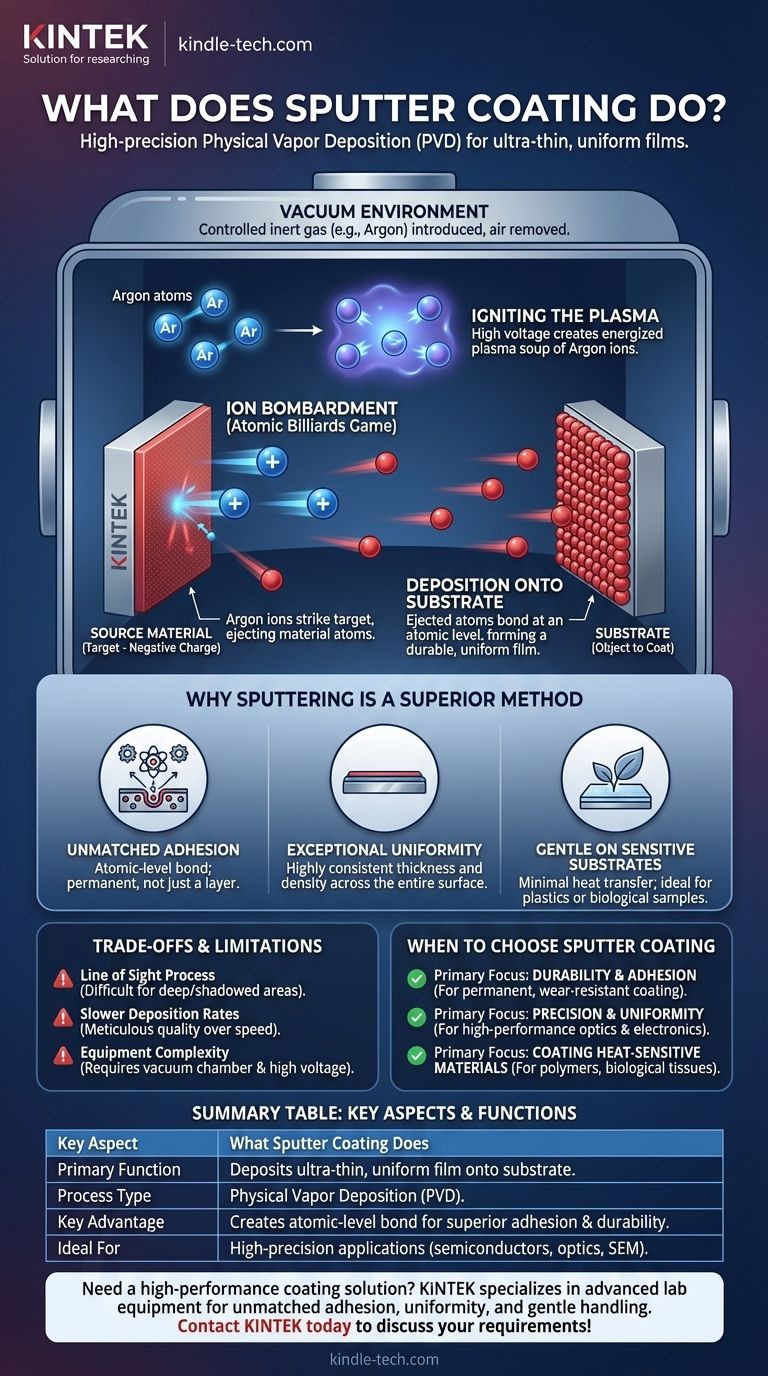

スパッタリングプロセス:原子スケールのビリヤード

スパッタリングコーティングが何をするのかを理解するには、それが原子スケールで起こる制御されたビリヤードのゲームだと想像すると役立ちます。プロセスの全体は、純度を確保するために密閉された真空チャンバー内で行われます。

真空環境

まず、空気やその他の汚染物質を除去するためにチャンバーが排気されます。その後、少量の制御された高純度の不活性ガス、最も一般的にはアルゴンが再充填されます。

プラズマの着火

高電圧が印加され、アルゴン原子から電子が剥ぎ取られます。これにより、プラズマとして知られる正のアルゴンイオンと自由電子のエネルギーを与えられた混合物が生成され、しばしば紫色や青色に光ります。

イオンの衝突

源材料、すなわちターゲットには負の電荷が与えられます。これにより、プラズマ中の正に帯電したアルゴンイオンが引き寄せられ、高速でターゲットに衝突します。

この衝突は運動量伝達プロセスです。各イオンはキューボールのように振る舞い、ターゲット原子を叩いて、かなりの力で表面から叩き出します。

基板への堆積

叩き出されたターゲット原子は真空チャンバーを通過し、基板に衝突します。高いエネルギーを持って到達するため、それらは基板の表面に埋め込まれ、信じられないほど強固で密度の高い膜を形成します。

スパッタリングが優れたコーティング方法である理由

スパッタリングプロセスの独自の性質は、半導体製造から顕微鏡用の生体試料の調製に至るまで、さまざまな分野で不可欠となるいくつかの重要な利点を提供します。

比類のない密着性

単に表面に乗る塗料とは異なり、スパッタされた原子は基板に打ち込まれます。これにより強力な原子レベルの結合が形成され、コーティングは単なる適用された層ではなく、物体の恒久的な一部となります。

卓越した均一性

安定した制御されたプラズマにより、原子がターゲットから均等に放出されることが保証されます。その結果、基板の表面全体にわたって高度に一貫した厚さと密度の膜が得られ、これは光学部品や電子部品にとって極めて重要です。

デリケートな基板への優しさ

プロセス全体で管理する必要のあるある程度の熱が発生しますが、スパッタされた原子自体は基板に有意な熱エネルギーを伝達しません。これにより、スパッタリングは、走査型電子顕微鏡(SEM)用のプラスチックや生体試料など、熱に弱い材料のコーティングに理想的です。

トレードオフと制限の理解

いかなる技術もすべてのシナリオに完璧ではありません。効果的なアドバイザーであるためには、スパッタリングの実際的な制約を認識することが重要です。

「直進視線」の制約

スパッタリングは「直進視線」プロセスです。原子はターゲットから基板へ比較的まっすぐな経路で移動します。そのため、基板を特殊な治具上で回転させない限り、深い穴や複雑な影の部分をコーティングするのは困難です。

遅い堆積速度

精度には代償が伴います。スパッタリングは、熱蒸着などの他の技術と比較して、多くの場合、堆積速度が遅い方法です。この綿密で制御されたプロセスは、速度よりも品質を優先します。

装置の複雑さ

真空チャンバー、高電圧電源、プロセス制御が必要なため、スパッタリング装置は電気めっきなどの単純なコーティング方法よりも複雑で高価になります。

スパッタリングコーティングを選択すべき時

コーティング技術の選択は、常に最終目標によって決定されるべきです。性能と精度が譲れない場合、スパッタリングは決定的な選択肢となります。

- 耐久性と密着性が主な焦点の場合: スパッタリングコーティングは、原子レベルの結合を形成し、コーティングを基板の恒久的な耐摩耗性のある一部にするため、理想的です。

- 精度と均一性が主な焦点の場合: 制御されたプラズマプロセスにより、一貫した超薄膜が保証され、これは高性能光学機器、電子機器、SEM試料調製に不可欠です。

- 熱に弱い材料のコーティングが主な焦点の場合: スパッタリングは、熱伝達を最小限に抑えて材料を堆積させるため、ポリマーや生体組織などのデリケートな基板の完全性を保護する優れた選択肢です。

原子レベルの堆積の原理を理解することで、従来の方法では達成不可能なレベルの性能と品質を実現するために、スパッタリングコーティングを活用できます。

要約表:

| 主要な側面 | スパッタリングコーティングがすること |

|---|---|

| 主な機能 | 材料を超薄膜で均一に表面(基板)に堆積させる。 |

| プロセスタイプ | 物理気相成長(PVD)技術。 |

| 主な利点 | 原子レベルの結合を形成し、優れた密着性と耐久性を実現する。 |

| 理想的な用途 | 半導体、光学機器、SEM試料調製における高精度な用途。 |

ラボ用の高性能コーティングソリューションをお探しですか?

性能と精度が譲れない場合、スパッタリングコーティングは決定的な選択肢です。KINTEKは、これらの重要なニーズを満たすための高度なラボ機器と消耗品の提供を専門としています。当社のソリューションは、比類のない密着性、卓越した均一性、デリケートな基板への優しい処理を保証します。

当社の専門家が、お客様の高性能アプリケーションで優れた結果を達成できるようお手伝いします。お客様固有のコーティング要件について話し合うために、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボ用カスタムCVDダイヤモンドコーティング

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート