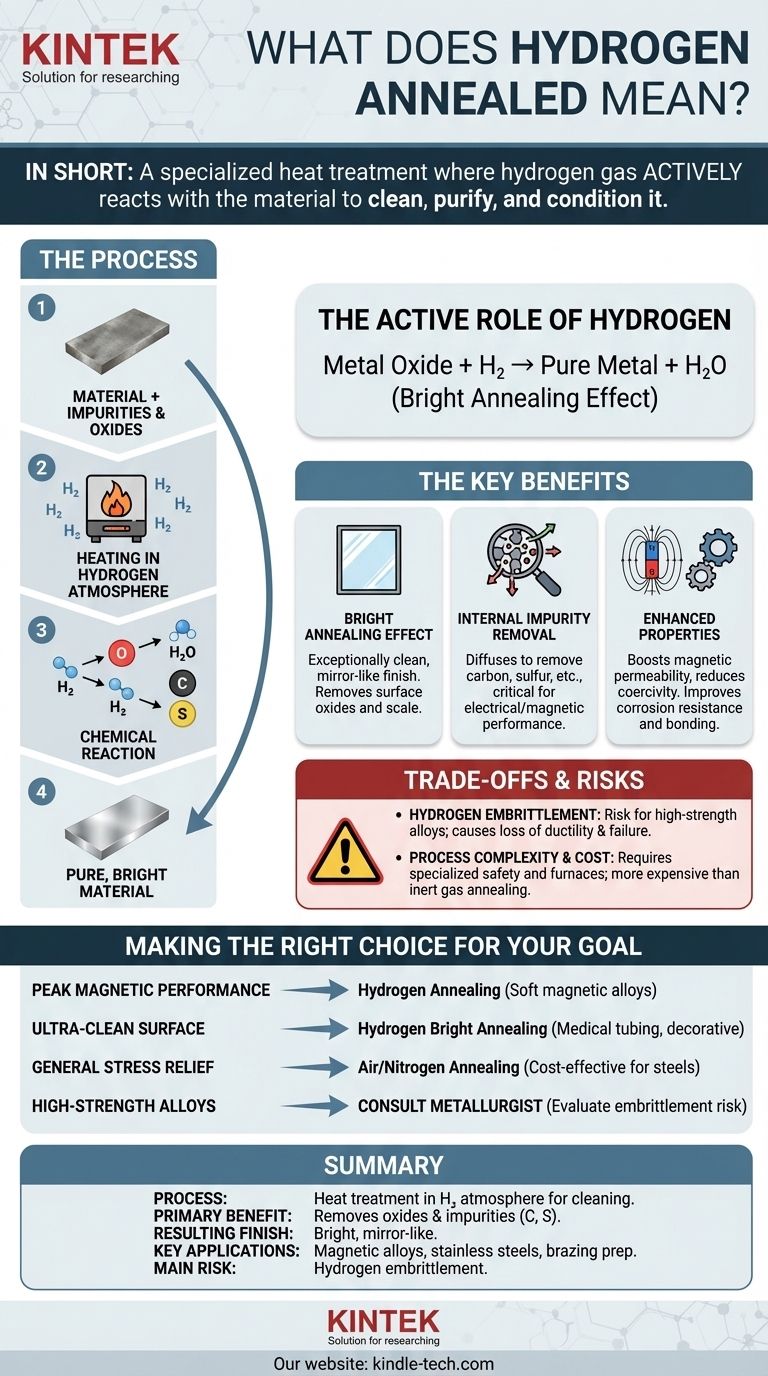

要するに、水素アニーリングは、材料を水素ガスを含む制御された雰囲気中で加熱する特殊な熱処理プロセスです。単に保護的な他の雰囲気とは異なり、水素は材料と積極的に反応し、表面を清浄化し不純物を除去するための化学薬剤として機能します。この「能動的」な役割こそが、特定の用途においてこのプロセスをユニークで強力なものにしています。

水素アニーリングは単に材料を加熱するだけでなく、化学的な精製と調整のプロセスです。水素の反応性を利用して、他のアニーリング方法では達成が困難なレベルの清浄度と微細構造品質を実現します。

基本:制御された雰囲気でのアニーリング

アニーリングとは?

アニーリングは、材料科学における基本的な熱処理プロセスです。材料を特定の温度に加熱し、その温度に保持した後、ゆっくりと冷却することを含みます。

このプロセスは材料の内部微細構造を変化させます。主な目的は、内部応力を除去し、柔らかさと延性(成形性)を高め、結晶粒構造を微細化することです。

雰囲気の必要性

金属を高温に加熱すると、空気中の酸素と容易に反応します。この酸化と呼ばれる反応により、表面にスケールや酸化物の層が形成されます。

これを防ぐために、アニーリングは制御された雰囲気中で行われることがよくあります。一般的な選択肢は、窒素やアルゴンなどの不活性ガスであり、これらは単に酸素を追い出し、材料を保護します。

水素の役割:保護的から能動的へ

還元剤としての水素

ここで水素アニーリングは異なります。水素は不活性ガスではなく、強力な還元剤です。これは、他の分子から酸素原子を積極的に剥ぎ取ることを意味します。

高温の金属部品の表面に酸化物が存在する場合、水素ガスはそれらと反応し、金属酸化物を純粋な金属に戻し、水蒸気を生成します(金属酸化物 + H₂ → 純粋な金属 + H₂O)。

「光輝焼鈍(ブライトアニーリング)」効果

この化学的な洗浄作用により、例外的に清浄で明るい、しばしば鏡のような表面仕上げが得られます。このため、このプロセスはしばしば水素光輝焼鈍と呼ばれます。

これは分子レベルで材料の表面をこすり取るように作用し、機械的な研磨では新しい表面応力を導入することなく達成できない結果をもたらします。

内部不純物の除去

水素の利点は表面の下にも及びます。水素は金属内に拡散し、特に炭素や硫黄などの他の非金属不純物と反応することができます。

この精製は、これらの不純物が電気的または磁気的性能を妨げる可能性があるため、特定の用途で極めて重要です。

主な用途と利点

磁気特性の向上

電磁鋼板、パーマロイ、ミューメタルなどの軟磁性材料にとって、性能は純度と応力のない結晶構造に直接関係しています。

水素アニーリングはこれらの合金にとって極めて重要です。磁区壁を「固定する」炭素や酸素などの不純物を除去することにより、磁気透磁率が劇的に向上し、保磁力が低下し、トランス、センサー、磁気シールドにおける効率が大幅に向上します。

ステンレス鋼の改善

ステンレス鋼、特に医療用途や半導体用途で使用される高純度グレードの製造において、水素アニーリングは非常に清浄な不動態表面を提供します。

この光輝焼鈍された仕上げは耐食性が高く、汚染物質を導入する可能性のある二次的な酸洗いや研磨を必要としません。

ろう付けおよびろう付け(ブレージング)の準備

酸化物のない原子レベルで清浄な表面を生成するため、水素アニーリングはろう付け、金属-セラミック接合、その他の接合プロセスのための優れた準備工程となります。清浄な表面は優れた濡れ性を可能にし、より強く信頼性の高い接合部が得られます。

トレードオフとリスクの理解

水素脆化の危険性

このプロセスに関連する主なリスクは水素脆化です。一部の材料、特に高張力鋼、チタン、特定のニッケル合金では、個々の水素原子が金属内に拡散することがあります。

これらの原子は金属の結晶格子を乱し、延性を著しく失わせ、負荷がかかると早期の壊滅的な破壊を引き起こします。適切な材料選択とプロセス制御は、これを避けるために絶対的に重要です。

プロセスの複雑さとコスト

水素は非常に引火性が高いため、高度な安全プロトコルを備えた特殊な炉が必要です。これにより、水素アニーリングは空気中や不活性ガス中でのアニーリングと比較して、より複雑で高価なプロセスになります。

したがって、それを使用するかどうかの決定は、その独自の化学的洗浄の利点が追加のコストとリスクを正当化する用途によって決まります。

目標に応じた適切な選択

水素アニーリングが必要かどうかを判断する際、最終目標が最も重要な要素となります。

- 主な焦点が最高の磁気性能である場合: 高感度電子部品に使用される軟磁性合金にとって、水素アニーリングはしばしば業界標準の要件です。

- 主な焦点が超クリーンで不動態な表面である場合: 医療グレードのチューブ、高純度継手、または装飾部品にとって、水素光輝焼鈍は二次加工なしで優れた仕上げを提供します。

- 主な焦点が汎用鋼の応力除去である場合: 空気または窒素雰囲気を使用したより単純なプロセスの方が、ほとんどの場合、費用対効果が高く安全です。

- 高張力合金や特殊合金を扱っている場合: このプロセスを指定する前に、水素脆化の深刻なリスクを評価するために冶金学者に相談する必要があります。

結局のところ、水素アニーリングは、材料の性能がその化学的純度と表面状態に決定的に依存する場合に使用される精密なツールです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 化学的洗浄のための水素雰囲気下での熱処理。 |

| 主な利点 | 表面酸化物や炭素、硫黄などの内部不純物を除去する。 |

| 得られる仕上げ | 明るい鏡のような表面(「光輝焼鈍」)。 |

| 主な用途 | 軟磁性合金、高純度ステンレス鋼、ろう付けの準備。 |

| 主なリスク | 特定の高張力合金における水素脆化。 |

優れた材料純度と性能を達成する必要がありますか?

KINTEKは、水素アニーリングを含む高度な熱処理ソリューションを専門としています。当社の専門知識により、軟磁性合金から高純度ステンレス鋼に至るまで、ラボの材料が重要な用途に要求される最適な表面仕上げ、磁気特性、構造的完全性を達成できるようにします。

当社の専門家に今すぐお問い合わせいただき、当社のラボ機器と消耗品がお客様の特定の材料科学のニーズをどのように満たすかをご相談ください。

ビジュアルガイド

関連製品

- 制御窒素不活性水素雰囲気炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- セラミックファイバーライニング付き真空熱処理炉

よくある質問

- 焼結において保護雰囲気が必要なのはなぜですか?強度を高める部品のために酸化を防ぐ

- アルミニウム熱処理において、雰囲気制御がなぜ重要なのか?水素脆化と表面欠陥を防ぐ

- Pyr-IHFにとって、雰囲気保護加熱装置が必要なのはなぜですか?材料合成の精度を達成する

- CrFe2MnNi合金の準備における高温雰囲気炉の役割は何ですか?微細構造の安定性をマスターする

- アルゴンはヘリウムよりもなぜ使用されるのか?優れた溶接品質とコスト効率の実現

- 不活性化の目的は何ですか?火災、爆発、製品劣化の防止

- 不活性ガス雰囲気熱処理とは何ですか?金属を酸化や脱炭から保護する方法

- 酸化性雰囲気と還元性雰囲気の違いは何ですか?あなたのアプリケーションのための重要な洞察