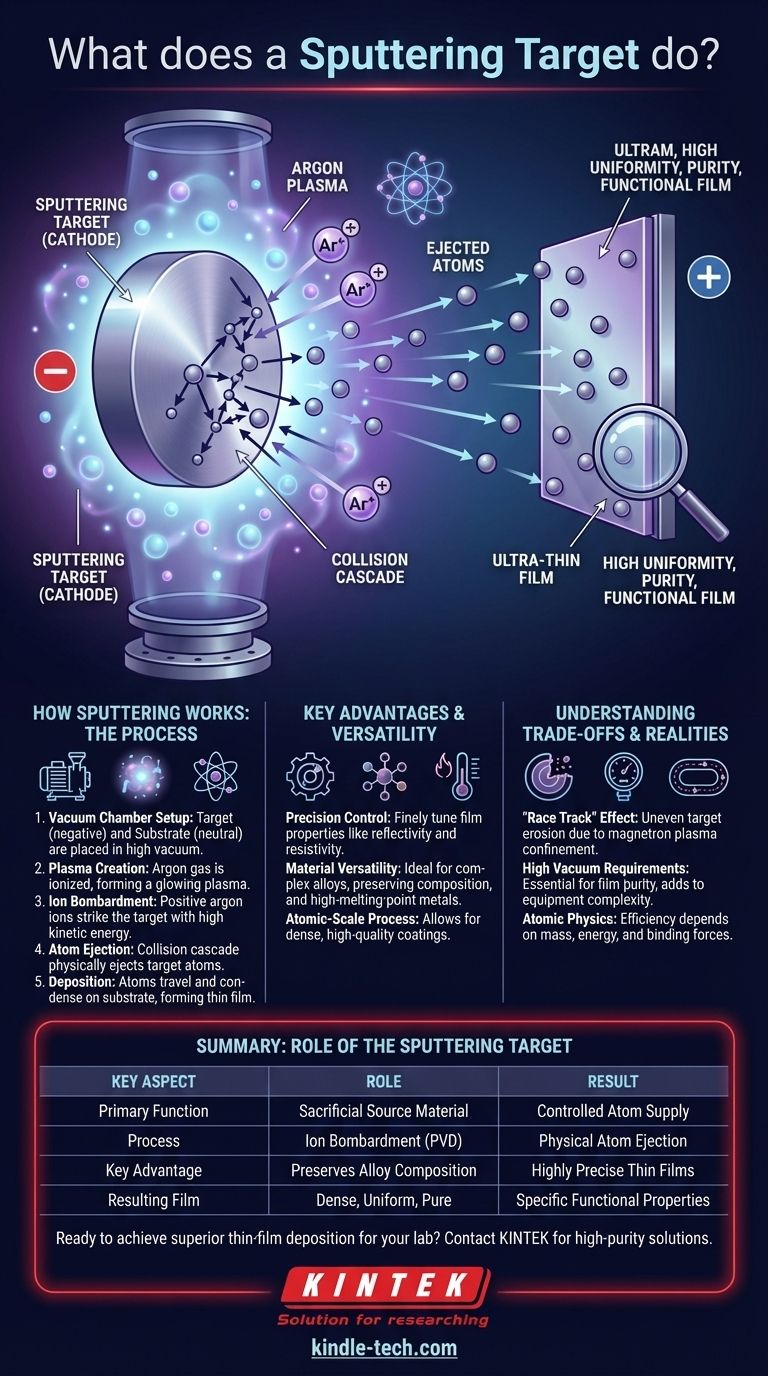

あらゆるスパッタリングプロセスにおいて、スパッタリングターゲットは、超薄膜として堆積させようとする正確な物質の固体インゴットまたはプレートである、ソース材料です。真空チャンバー内の高エネルギーイオンがこのターゲットを衝撃し、その表面から原子を物理的に叩き出します。これらの放出された原子は、近くの基板と呼ばれる物体に移動して付着し、目的の薄膜を形成します。

先進製造と研究における核心的な課題は、高度に均一で純粋、かつ機能的な薄膜を堆積させることです。スパッタリングターゲットは、高純度の犠牲源として機能し、高度に制御された真空環境で表面に精密に層状に堆積できる原子の安定した流れを提供することで、この課題を解決します。

スパッタリングの仕組み:ターゲットの中心的な役割

スパッタリングは物理気相成長(PVD)の一種であり、化学的ではなく物理的に材料を転送することを意味します。ターゲットは、この物理プロセスの絶対的な中心です。

セットアップ:ターゲット、基板、真空

プロセス全体は真空チャンバー内で行われます。スパッタリングターゲット(ソース材料)が設置され、負の電荷を与えられて陰極となります。

コーティングされる物体である基板は近くに配置され、通常は陽極として機能します(または中性に保たれます)。

プラズマの生成

チャンバーには少量の不活性ガス、ほとんどの場合アルゴンが充填されます。高電圧が印加され、このガスがイオン化され、アルゴン原子から電子が剥ぎ取られます。

このプロセスにより、正に帯電したアルゴンイオンと自由電子からなる、光り輝くプラズマが生成されます。

イオン衝撃

反対の電荷は引き合うため、正に帯電したアルゴンイオンは、負に帯電したスパッタリングターゲットに向かって強制的に加速されます。

これらのイオンは、かなりの運動エネルギーでターゲットの表面を衝撃します。

「衝突カスケード」と原子放出

アルゴンイオンの衝撃は、単に原子を一つ剥がすだけではありません。それは、ビリヤードのブレイクショットのように、ターゲット表面の下で衝突カスケードを引き起こします。

この運動量の伝達は、材料の原子構造を介して跳ね返ります。このカスケードからのエネルギーが表面に到達すると、表面結合エネルギーを克服し、ターゲット材料の原子を真空チャンバー内に放出することができます。

堆積:ターゲットから基板へ

ターゲットから新たに解放されたこれらの原子は、真空を直線的に移動し、基板に衝突します。

基板に衝突すると、それらは付着し始め、核生成して高密度で均一な高純度の薄膜を形成します。

スパッタリング(およびターゲット)が非常に重要な理由

スパッタリングは、半導体から光学まで、多くのハイテク産業でその制御性から好まれる方法です。

膜特性の精密制御

スパッタリングは微細な原子ごとのプロセスであるため、最終的な膜の特性を極めて精密に制御できます。

エンジニアは、反射率、電気抵抗率、膜密度、さらにはコーティングの結晶粒構造などの特性を微調整できます。

材料の多様性

スパッタリングは、他の方法では扱いにくい材料の堆積に非常に役立ちます。これには、合金や非常に融点の高い金属が含まれます。

このプロセスは、バルク材料を溶融させるのではなく、物理的に原子を放出するため、合金ターゲットの組成は最終的な薄膜に完全に保持されます。

トレードオフと物理的現実の理解

強力である一方で、スパッタリングプロセスには、理解しておくべき実用的な制限と特性があります。

それは原子スケールのビリヤードゲームです

プロセスの効率は物理学に依存します。具体的には、スパッタリングガス(アルゴン)イオンの質量とターゲット原子の質量、イオンのエネルギー、およびターゲット材料の結合エネルギーの関係です。すべてのイオン衝撃が原子の放出につながるわけではありません。

「レーストラック」効果

使用済みのスパッタリングターゲットは均一に侵食されません。通常、最も激しいイオン衝撃の領域に、しばしば「レーストラック」と呼ばれる深い溝ができます。

これは、最新のシステム(マグネトロンスパッタリング)では、プラズマをターゲット表面に閉じ込めてスパッタリング効率を高めるために磁石が使用され、特定の経路にイオン衝撃が集中するためです。

高真空要件

スパッタリングには高品質の真空が必要です。チャンバー内の残留ガス分子は、蒸気流を汚染し、薄膜の純度を損なう可能性があります。

この要件により、スパッタリング装置は、一部の代替堆積方法よりも複雑で高価になります。

目標に合った適切な選択をする

ターゲットの機能を理解することで、スパッタリングがあなたのアプリケーションに適した方法であるかどうかを判断するのに役立ちます。

- 複雑な合金や高融点金属の堆積が主な焦点である場合:スパッタリングは、材料の組成を変えることなく気化させるため、優れた選択肢です。これは蒸発ベースの方法にとって大きな課題です。

- 特定の膜特性(密度や光学性能など)の達成が主な焦点である場合:スパッタリングは、膜の微細構造を非常に細かく制御できるため、高品質で高密度のコーティングが得られます。

- より単純な材料の費用対効果の高いコーティングが主な焦点である場合:熱蒸着などの他の方法を検討することをお勧めします。これは、より高速で複雑な装置を必要としない場合がありますが、多くの場合、膜の品質とのトレードオフがあります。

最終的に、原子源としてのスパッタリングターゲットの役割を理解することが、精密薄膜堆積を習得するための鍵となります。

要約表:

| 主要な側面 | スパッタリングターゲットの役割 |

|---|---|

| 主要機能 | 薄膜堆積のための犠牲源材料として機能する |

| プロセス | 真空チャンバー内でイオン衝撃により原子が放出される |

| 主な利点 | 合金や高融点金属の正確な組成を保持する |

| 結果として得られる膜 | 精密な特性を持つ、非常に均一で高密度、高純度のコーティング |

あなたの研究室で優れた薄膜堆積を実現する準備はできていますか?

KINTEKでは、先進的な研究と製造に特化した高純度スパッタリングターゲットと実験装置を専門としています。複雑な合金、高融点金属を扱っている場合でも、膜特性の精密な制御が必要な場合でも、当社のソリューションは一貫した信頼性の高い結果を保証します。

今すぐお問い合わせください。お客様の特定のアプリケーションについて話し合い、KINTEKが精密材料と専門家によるサポートでPVDプロセスをどのように強化できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 半導体および医療用ウェーハ加工向けの多用途PTFEソリューション

- 真空コールドトラップ直接コールドトラップチラー

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用