要するに、レーザー焼結は、従来の製造方法では製造が不可能な、非常に複雑で耐久性のある機能部品を作成できます。この積層造形プロセスは、レーザーを使用して粉末材料(通常はナイロンなどのプラスチック)を固体オブジェクトに融合させるため、高度なプロトタイプやカスタム医療機器から、最終使用の航空宇宙部品や一般消費財に至るまで、あらゆるものに最適です。

選択的レーザー焼結(SLS)の真の価値は、作れるものだけでなく、設計上の制約をどのように取り除くかにあります。複雑で自己支持性のある部品を製造できる能力により、複雑さと耐久性が最も重要となる機能部品にとって、頼りになる技術となっています。

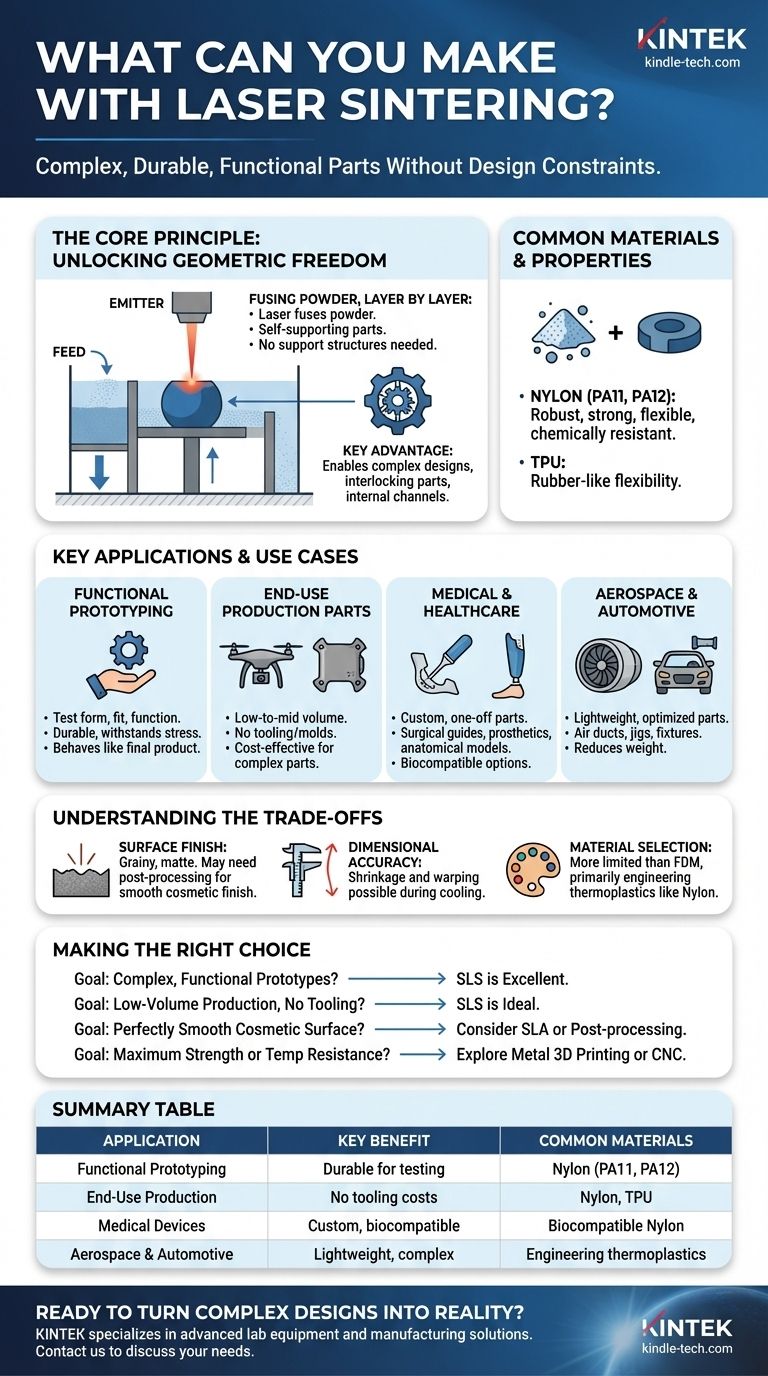

基本原理:幾何学的自由度の解放

選択的レーザー焼結(SLS)は、他の製造方法とは根本的に異なります。その核となるプロセスを理解することで、なぜこれほどまでに独自の能力を持っているのかが明らかになります。

動作原理:粉末を層ごとに融合させる

プロセスは、ビルドプラットフォーム上に広げられた薄いポリマー粉末の層から始まります。3D CADファイルによって誘導された強力なレーザーが、粉末粒子を選択的に溶融・融合させ、特定の断面を形成します。その後、プラットフォームが下がり、新しい粉末層が適用され、オブジェクト全体が形成されるまでこのプロセスが繰り返されます。

主な利点:自己支持性部品

SLSの最も重要な利点は、オブジェクトの周りの未焼結粉末が、ビルド中に自然なサポート構造として機能することです。これにより、FDMやSLAなどの他の3Dプリンティング方法で必要とされる、専用の分離可能なサポートが不要になります。

この自己支持性により、インターロック部品、内部チャネル、互いにネストされた部品など、信じられないほど複雑な設計をすべて単一のセッションで印刷することが可能になります。

一般的な材料とその特性

SLSで最も一般的に使用される材料は、堅牢なエンジニアリング熱可塑性プラスチックであるナイロン(PA11、PA12)です。ナイロン製の部品は強度があり、耐薬品性にも優れ、ある程度の柔軟性を提供するため、実際の用途に適しています。その他の材料には、ゴムのような柔軟性を持つTPUや特殊な複合材料があります。

主な用途とユースケース

その独自の利点により、SLSは単なるプロトタイピングツールではなく、幅広い産業にとって実行可能な生産技術となっています。

機能プロトタイピング

SLSは、形状、適合性、機能をテストする必要があるプロトタイプを作成するのに最適です。もろい視覚モデルとは異なり、SLS部品は機械的ストレスに耐えるのに十分な耐久性があり、エンジニアは最終製品のように振る舞う部品で設計を検証できます。

最終使用生産部品

少量から中量生産の場合、SLSは高価な工具や金型が不要なため、射出成形よりもコスト効率が高いことがよくあります。これにより、カスタムエンクロージャ、ドローンの機体、特殊な機械部品、その他の複雑な最終部品に最適です。

医療・ヘルスケア

カスタムのワンオフ部品を作成できる能力は、医療分野でSLSを非常に貴重なものにしています。用途には、患者固有の手術ガイド、耐久性のある補綴具、術前計画のための詳細な解剖学的モデルなどがあります。これらの目的のために生体適合性グレードのナイロンが利用可能です。

航空宇宙・自動車

これらの業界では、重量と複雑さが重要です。SLSは、従来の工法で作られた場合よりも困難または重くなる可能性のある、エアダクト、内装部品、治具、固定具などの軽量で最適化された部品を製造するために使用されます。

トレードオフの理解

どの技術も完璧ではありません。SLSを効果的に使用するには、その限界を理解する必要があります。

表面仕上げの特性

SLS部品は、融合された粉末の性質上、自然にざらざらしたマットな表面仕上げになります。これは多くの機能部品では許容されますが、滑らかな外観が必要な用途では、メディアタンブリング、蒸気平滑化、塗装などの後処理ステップが必要になります。

寸法精度と冷却

一般的に正確ですが、SLS部品は冷却時にある程度の収縮や反りが発生する可能性があります。これは設計段階で考慮に入れる必要があります。極めて高精度のコンポーネントについては、CNC加工の方が依然として優れた選択肢となる場合があります。

材料の選択

SLSで利用可能な材料の範囲は、FDM(熱溶解積層法)などの他のプロセスと比較して**より限定的**です。焦点は主にナイロンなどのエンジニアリンググレードの熱可塑性樹脂にあります。

目標に合った正しい選択をする

SLSが特定のニーズに適した技術であるかどうかを判断するために、これらのガイドラインを使用してください。

- 主な焦点が複雑で機能的なプロトタイプである場合:SLSは、実際のテストに耐えうる耐久性のある部品を作成するための優れた選択肢です。

- 主な焦点が金型費用なしの少量生産である場合:SLSは、幾何学的に複雑な最終使用部品を効率的に製造するのに理想的です。

- 主な焦点が機械から出した直後の完全に滑らかな外観である場合:SLA(光造形法)などの技術を検討するか、SLS部品に大幅な後処理を行う必要があります。

- 主な焦点が最大の強度または極端な耐熱性である場合:金属3Dプリンティング(DMLS/SLM)または従来のCNC加工を検討する必要があるかもしれません。

結局のところ、レーザー焼結は、複雑なデジタル設計を堅牢で機能的な現実に変えることで、「ビルド不可能なもの」を構築する力を与えてくれます。

要約表:

| 用途 | 主な利点 | 一般的な材料 |

|---|---|---|

| 機能プロトタイピング | 形状、適合性、機能テストのための耐久性のある部品 | ナイロン(PA11、PA12) |

| 最終使用生産 | 少量生産のための金型費用不要 | ナイロン、TPU |

| 医療機器 | カスタム手術ガイドと補綴具 | 生体適合性ナイロン |

| 航空宇宙・自動車 | 軽量で複雑なコンポーネント | エンジニアリング熱可塑性樹脂 |

複雑な設計を耐久性のある機能的な現実に変える準備はできていますか? KINTEKは、レーザー焼結技術を含む高度なラボ機器および製造ソリューションを専門としています。当社の専門知識は、堅牢なプロトタイプから最終使用生産部品まで、あらゆるものを精密かつ効率的に作成するのに役立ちます。お客様の研究所または製造ニーズをサポートし、最も困難なプロジェクトを実現するために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 実験用ミニSS高圧オートクレーブ反応器