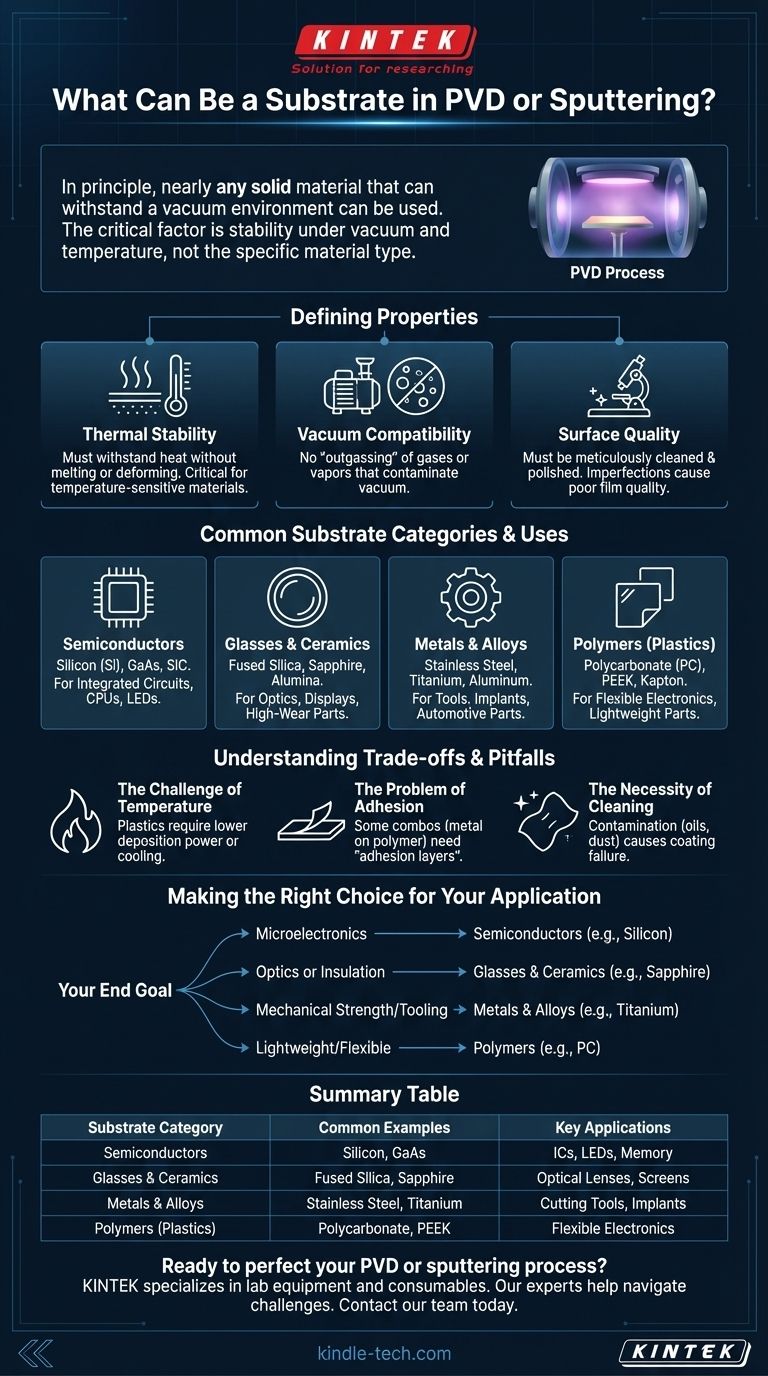

原則として、真空環境に耐えられるほぼすべての固体材料を物理蒸着(PVD)およびスパッタリングの基板として使用できます。選択は最終的なコーティング部品の用途によって決定されることが多く、一般的な例としては、電子部品用の半導体ウェハ、光学部品用のガラス、工具用の金属などが挙げられます。

基板を選択する際の重要な要素は、その特定の材料の種類ではなく、PVDプロセスの真空および温度条件下で安定性を維持できる能力です。最終的な製品の要求と蒸着環境の物理的な限界によって、選択は最終的に導かれます。

適切な基板の決定的な特性

材料が基板として適切であるかどうかは、いくつかの核となる物理的および化学的特性にかかっています。これらを無視すると、蒸着の失敗、膜質の低下、装置の汚染につながる可能性があります。

熱安定性

PVDプロセス、特にスパッタリングはかなりの熱を発生させます。基板は、溶融、変形、または分解することなく、これらの温度に耐える必要があります。

例えば、低融点のプラスチックに高出力でスパッタリングを行うことは悲惨な結果になります。このため、温度に敏感な材料に対してはプロセスパラメータが調整されることがよくあります。

真空適合性

PVDは高真空チャンバー内で行われます。基板は、アウトガスとして知られる現象であるガスや蒸気を放出するものであってはなりません。これは真空を汚染し、膜の堆積を妨げるからです。

木材、密閉されていないセラミックス、または多くの軟質プラスチックのような多孔質材料は、空気や湿気を閉じ込め、真空下で放出するため、一般的に不適切です。

表面品質

堆積された薄膜は、それが成長する表面を複製します。粗い、汚れた、または欠陥のある基板表面は、ほぼ確実に粗く、密着性が悪く、欠陥のある膜になります。

したがって、基板は細心の注意を払って洗浄され、蒸着チャンバーに設置される前に非常に滑らかな仕上げに研磨されることがよくあります。

一般的な基板のカテゴリーとその用途

可能性は広いですが、ほとんどの基板は数少ない主要なカテゴリーのいずれかに分類され、それぞれが特定の産業や用途に関連付けられています。

半導体

これらの材料は、マイクロエレクトロニクス産業全体の基盤です。基板は単なるキャリアではなく、最終デバイスの能動的な部分です。

- 例:シリコン(Si)、ヒ化ガリウム(GaAs)、炭化ケイ素(SiC)

- 用途:集積回路、CPU、メモリチップ、LED。

ガラスおよびセラミックス

光学的透明性、電気絶縁性、または極度の硬度と耐熱性のために選ばれます。

- 例:石英ガラス、ホウケイ酸ガラス、サファイア、アルミナ(Al₂O₃)

- 用途:光学レンズおよびフィルター、ディスプレイ画面、電子回路基板、高摩耗部品。

金属および合金

最終製品が機械的強度、耐久性、または導電性を必要とする場合に使用されます。適用されるコーティングは、耐摩耗性の向上、摩擦の低減、または装飾的な仕上げを提供することが多いです。

- 例:ステンレス鋼、チタン、アルミニウム、銅

- 用途:切削工具、医療用インプラント、自動車部品、装飾用金具。

ポリマー(プラスチック)

プラスチックのコーティングは可能ですが、特別な注意が必要です。低い融点とアウトガスを放出する傾向があるため、低温の蒸着プロセスを使用する必要があります。

- 例:ポリカーボネート(PC)、カプトン、PEEK

- 用途:フレキシブルエレクトロニクス、軽量光学部品、金属化された包装フィルム。

トレードオフと落とし穴の理解

基板の選択には課題が伴います。限界を理解することが、コーティングプロセスの成功の鍵となります。

温度の課題

一般的なプラスチックのような温度に敏感な材料をコーティングする必要がある場合、制約が生じます。より低い蒸着電力を使用する必要があり、プロセスが遅くなり、チャンバーのセットアップを複雑にする可能性のある基板冷却を追加する必要があるかもしれません。

密着性の問題

膜の品質は、基板への密着性と同じくらいです。一部の材料の組み合わせは、本質的に密着性が低いです。例えば、ポリマー上に金属を蒸着させることは、基板と最終膜の間に接着剤として機能する特別な「密着層」を最初に使用しない限り困難な場合があります。

洗浄の必要性

基板表面の油分、ほこり、酸化物などの汚染物質は、コーティングの欠陥点となります。基板洗浄は多段階の重要なプロセスであり、無視することはできません。シリコンウェハのような材料の場合、この洗浄はクリーンルーム環境で行われます。

用途に合わせた適切な選択をする

基板の選択は、最終的な目標によって完全に決定されます。基板は、薄膜の性能が構築される基盤です。

- マイクロエレクトロニクスが主な焦点の場合:選択肢はほぼ常に半導体ウェハ、通常はシリコンになります。

- 光学または絶縁が主な焦点の場合:高品質のガラス、石英、またはサファイアのような技術セラミックスを使用します。

- 機械的強度または工具が主な焦点の場合:基板は鋼やチタンのような硬い金属または合金になります。

- 軽量またはフレキシブル部品が主な焦点の場合:ポリマーを使用できますが、温度と真空の制限に合わせてPVDプロセスを慎重に設計する必要があります。

結局のところ、適切な基板とは、蒸着プロセスの物理学と互換性がありながら、アプリケーションのニーズを満たすものです。

要約表:

| 基板カテゴリー | 一般的な例 | 主な用途 |

|---|---|---|

| 半導体 | シリコン(Si)、ヒ化ガリウム(GaAs) | 集積回路、LED、メモリチップ |

| ガラスおよびセラミックス | 石英ガラス、サファイア、アルミナ | 光学レンズ、ディスプレイ画面、回路基板 |

| 金属および合金 | ステンレス鋼、チタン、アルミニウム | 切削工具、医療用インプラント、自動車部品 |

| ポリマー(プラスチック) | ポリカーボネート(PC)、カプトン、PEEK | フレキシブルエレクトロニクス、軽量光学部品 |

PVDまたはスパッタリングプロセスを完璧にする準備はできましたか?高品質で耐久性のある薄膜を実現するためには、適切な基板の選択が不可欠です。KINTEKでは、成功する蒸着に必要な正確なラボ機器と消耗品の提供を専門としています。当社の専門家は、熱安定性、密着性、表面処理の課題を乗り越えるお手伝いをします。次のブレークスルーの基盤を一緒に築きましょう—今すぐ当社のチームに連絡して、お客様固有のアプリケーション要件についてご相談ください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 酸・アルカリ耐性化学粉末用カスタムPTFEテフロン製スクープメーカー

- 光学窓ガラス基板 CaF2基板窓レンズ

- 黒鉛真空連続黒鉛化炉