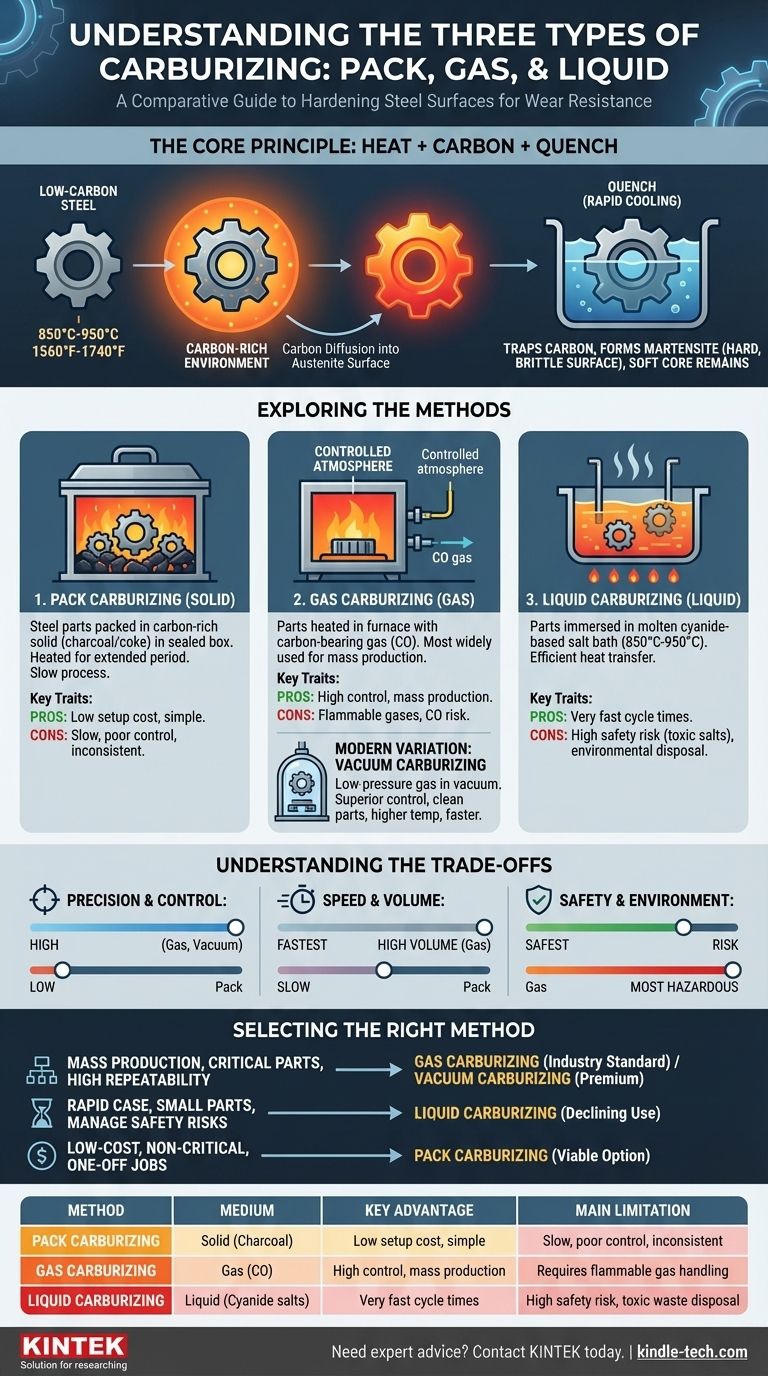

実際には、鋼に炭素を導入するために使用される媒体に基づいて、浸炭には3つの主要な方法があります:パック浸炭(固体)、ガス浸炭(ガス)、液体浸炭(液体)。各プロセスでは、炭素が豊富な材料の存在下で鋼を加熱し、炭素原子が表面に拡散することを可能にします。しかし、真の硬化は、拡散した炭素を鋼の結晶構造に固定する急冷後にのみ発生します。

すべての浸炭方法が、より軟らかく延性のある芯の上に硬く耐摩耗性の表面を作り出すことを目的としていますが、方法の選択は重要な工学的決定です。プロセス制御、コスト、生産量、および重要な安全上の考慮事項の必要性のバランスを取る必要があります。

核心原理:浸炭の仕組み

高温での炭素拡散

浸炭は、低炭素鋼に対して行われる熱処理プロセスです。部品は、炭素が豊富な環境で、通常850°Cから950°C(1560°Fから1740°F)の高温に加熱されます。

この高温では、鋼の結晶構造がオーステナイトに変化し、炭素に対する高い溶解度を持ちます。これにより、周囲の環境から炭素原子が部品の表面に拡散することができます。

焼入れと硬化サイクル

拡散プロセスだけでは表面に炭素が豊富になるだけで、硬くはなりません。部品が必要な深さまで所望の量の炭素を吸収した後、急速に冷却、すなわち焼入れされます。

この急速な冷却により、炭素原子が鋼の構造内に閉じ込められ、表面にマルテンサイトとして知られる非常に硬く脆い相が生成されます。炭素含有量が低い芯は、より軟らかく強靭なままであり、優れた耐摩耗性と疲労寿命を持つ部品が得られます。

主要な浸炭方法の探求

浸炭の3つの主要な種類の根本的な違いは、炭素の供給源が固体、ガス、液体であるかという点にあります。

1. パック浸炭(固体媒体)

これは最も古く、最も単純な方法です。鋼部品は、通常、木炭またはコークスと炭酸バリウムのような活性剤を混合した炭素が豊富な固体化合物に囲まれ、密閉された鋼箱に詰められます。

箱は炉で長期間加熱され、化合物から発生した一酸化炭素ガスが炭素を鋼に伝達することを可能にします。この方法は遅く、ケース深さと炭素濃度に対する制御が限られています。

2. ガス浸炭(ガス媒体)

ガス浸炭は、そのプロセス制御と大量生産への適合性により、現代産業で最も広く使用されている方法です。部品は、厳密に制御された雰囲気の炉で加熱されます。

一酸化炭素(CO)が豊富な炭素含有ガス(「吸熱性」ガス)が導入されます。このガスは、鋼に拡散する炭素の主要な供給源として機能します。ガスの組成、温度、時間を正確に管理することで、エンジニアは非常に一貫性のある予測可能なケース深さを達成できます。

現代のバリエーション:真空浸炭

真空浸炭は、「低圧浸炭」とも呼ばれ、ガス浸炭の高度な形態です。プロセスは、部品を真空中で加熱して表面を洗浄することから始まります。次に、アセチレンやプロパンのような純粋な炭化水素ガスが低圧で導入されます。

この方法は、優れた制御を提供し、非常にクリーンな部品を製造し、さらに高い処理温度を可能にし、サイクル時間を短縮できます。表面酸化のリスクを完全に排除します。

3. 液体浸炭(液体媒体)

この方法では、鋼部品は、通常シアン化物ベースの化合物である、850°Cから950°Cで操作される炭素が豊富な溶融塩浴に浸されます。

液体浸炭は、液体から金属部品への効率的な熱伝達により非常に高速です。パック浸炭やガス浸炭よりもはるかに短い時間で硬いケースを生成できます。しかし、有毒なシアン化物塩の使用は、重大な安全上の危険と環境廃棄物処理の課題をもたらします。

トレードオフの理解

浸炭方法の選択には、精度、コスト、安全性の間の様々な妥協を乗り越えることが伴います。単一の方法が普遍的に優れているわけではありません。

精度と制御

真空浸炭とガス浸炭は、最高の制御度を提供します。 コンピュータ制御の炉は、炭素ポテンシャルの正確な管理を可能にし、ギアやベアリングのような重要な部品に対して再現性のある結果を保証します。

液体浸炭は良好な均一性を提供しますが、ガスプロセスと比較して炭素勾配の動的な制御は劣ります。パック浸炭は最も制御が少なく、一貫性のない結果になりがちです。

速度、コスト、量

大量生産の場合、ガス浸炭はスループットと制御のバランスが取れており、最も費用対効果の高いソリューションとなることがよくあります。

液体浸炭は最速のサイクルタイムを提供し、小型部品には有利ですが、危険な塩の取り扱いと廃棄に関連する高コストを考慮に入れる必要があります。

パック浸炭は初期設定コストが低く、制御された雰囲気炉を構築することが非現実的な単一の作業や非常に大きな部品に役立ちます。

安全性と環境への影響

これは重要な差別化要因です。液体浸炭は、使用されるシアン化物塩の極度の毒性のため、群を抜いて最も危険です。 厳格な安全プロトコルと専門的な廃棄物管理が必要です。

ガス浸炭は、可燃性ガスと一酸化炭素中毒のリスクを伴うため、堅牢な換気と安全インターロックが必要です。真空浸炭は最も安全です。密閉されたチャンバー内で動作し、COが豊富な雰囲気に関連するリスクを排除します。

アプリケーションに適した方法の選択

選択は、部品の特定の要件と生産環境によって決定される必要があります。

- 高い再現性を持つ重要な部品の大量生産が主な焦点である場合: ガス浸炭は業界標準であり、真空浸炭は最高の品質と清浄度を求めるためのプレミアムな選択肢です。

- 小型から中型部品の迅速なケース硬化が主な焦点であり、安全リスクを管理できる場合: 液体浸炭は比類のない速度を提供しますが、環境と安全上の懸念からその使用は減少しています。

- 非重要部品または単一部品の低コスト処理が主な焦点である場合: パック浸炭は、技術的には劣るものの、複雑な設備なしで作業を完了できる実行可能な選択肢です。

最終的に、各浸炭方法の長所と短所を理解することで、許容可能なコストとリスクで必要な性能を提供するプロセスを選択することができます。

要約表:

| 方法 | 媒体 | 主な利点 | 主な制限 |

|---|---|---|---|

| パック浸炭 | 固体(木炭) | 低い設定コスト、単純 | 遅い、制御が不十分、結果が不均一 |

| ガス浸炭 | ガス(CO) | 高い制御性、大量生産に最適 | 可燃性ガスの取り扱いが必要 |

| 液体浸炭 | 液体(シアン化物塩) | 非常に速いサイクルタイム | 高い安全リスク、有毒廃棄物の処理 |

研究室や生産ラインに適した浸炭方法を選択するための専門家のアドバイスが必要ですか? KINTEKは、研究室のニーズに応える実験装置と消耗品を専門としています。当社のチームは、優れた硬度、耐摩耗性、部品の長寿命を実現するための最適な熱処理プロセスを選択するお手伝いをいたします。今すぐお問い合わせください。お客様の特定の要件について話し合い、製造効率を向上させましょう!

ビジュアルガイド

関連製品

よくある質問

- ホット等方圧プレス(HIP)は、炭化ケイ素の製造におけるどのような問題を解決しますか?最大密度を実現するための欠陥除去

- PEOベースの膜処理における真空乾燥機の役割とは? 固体電池の純度を最大限に高める

- SiOxアノードの処理に真空オーブンが必要なのはなぜですか?バッテリーの安定性を確保し、銅の酸化を防ぎます

- ポストボンド熱処理(PBHT)に高真空炉が必要なのはなぜですか?拡散接合された接合部の完全性を強化する

- Mn-Al-O触媒における高温炉の役割とは?ヘキサアルミナ相転移に関する専門家ガイド

- 焼結炉はEDC粉末冶金電極にどのように影響しますか?優れたコーティングのためにツールを最適化する

- 真空は蒸気圧にどのように影響しますか?沸点を正確に制御する

- 実験室用真空乾燥オーブンは、Super C65の前処理にどのように貢献し、バッテリーの安定性を確保しますか?