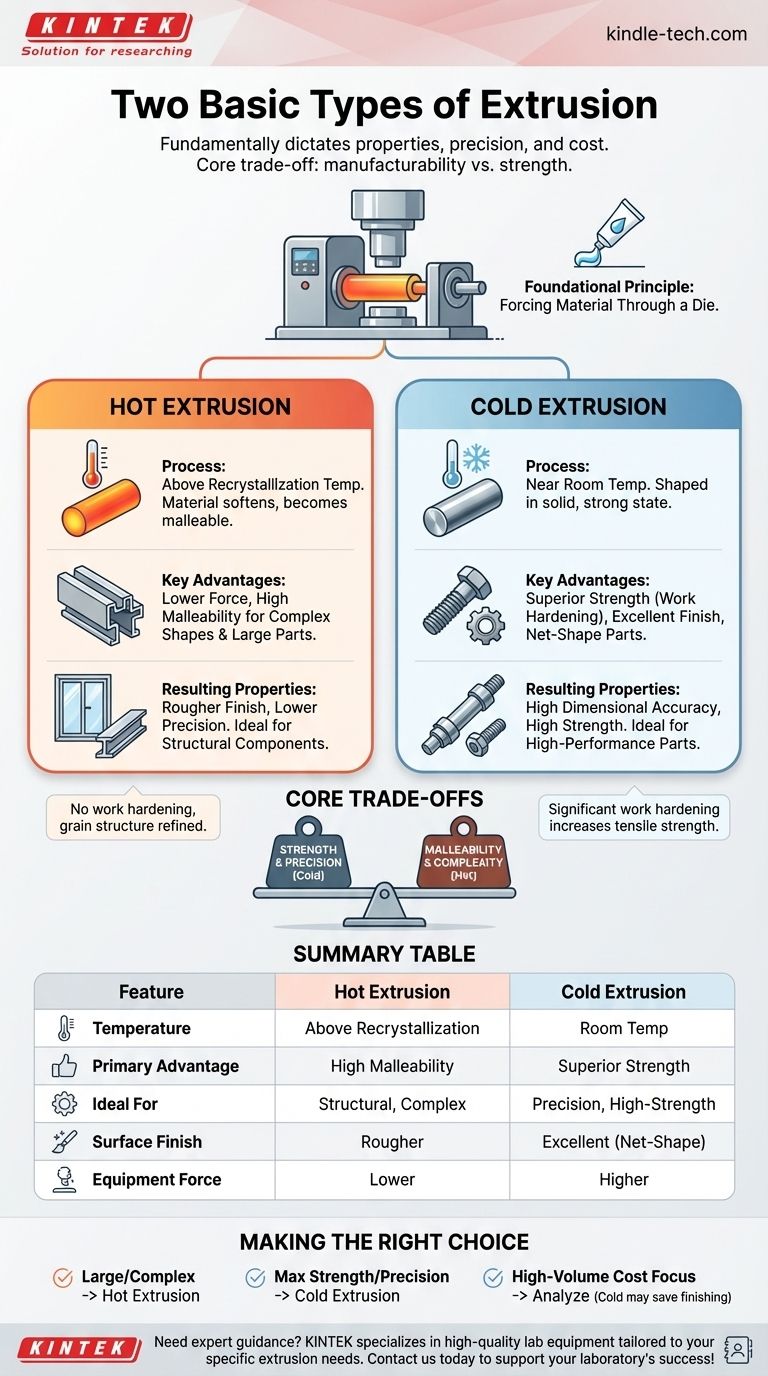

製造業において、押出成形の2つの基本的な種類は、熱間押出成形と冷間押出成形です。主な違いは、材料(ビレット)の再結晶温度に対する温度であり、この選択が押出成形部品の最終的な特性、精度、コストを根本的に決定します。

熱間押出成形と冷間押出成形の選択は、エンジニアリング上の主要なトレードオフです。熱間押出成形は、複雑な形状や大型部品の製造可能性を優先し、一方、冷間押出成形は、高性能部品の材料強度と寸法精度を優先します。

押出成形とは?基礎的な概要

基本原理:材料をダイ(金型)に通す

押出成形の核心は、特定の断面形状を持つダイを通して材料を押し出す圧縮プロセスです。歯磨き粉をチューブから絞り出す様子を想像してください。歯磨き粉が材料であり、チューブの円形の開口部がダイです。

このプロセスにより、ダイの開口部と同じ断面を持つ細長い材料が作成されます。これは、一定の断面を持つ部品を製造するための非常に効率的な方法です。

熱間押出成形:熱による材料の成形

プロセス:再結晶温度以上

熱間押出成形は、ビレットを再結晶温度以上に加熱して行われます。この温度では、材料は軟化し、塑性変形しても硬化することなく非常に展性(延性)が高くなります。

主な利点:低い力と高い展性

材料が柔らかいため、ダイを通して押し出すのに必要な力が大幅に少なくて済みます。これにより、冷間押出成形では達成不可能な、非常に大きな部品や非常に複雑な断面形状の製造が可能になります。

得られる特性:構造部品に最適

高温であるため、プロセス中に材料が強度を得る(加工硬化)のを防ぎます。これにより結晶構造が微細化されることがありますが、熱膨張と収縮により、最終的な部品の表面仕上げは粗くなり、寸法精度は低くなる可能性があります。

これは、窓枠、手すり、航空宇宙および自動車ボディ用の大型構造部品など、微細な精度よりも全体の形状が重要となる用途に最適です。

冷間押出成形:室温での精密鍛造

プロセス:室温付近

冷間押出成形は、ビレットを室温またはそれに近い温度、つまり再結晶点よりもはるかに低い温度で行われます。材料は固く強い状態で成形されます。

主な利点:優れた強度と仕上げ

この温度で材料をダイに通すことにより、加工硬化(またはひずみ硬化)が発生します。このプロセスは材料の結晶構造を根本的に変化させ、引張強度と硬度を大幅に向上させます。

得られる特性:高強度、ニアネットシェイプ部品

冷間押出成形は、優れた表面仕上げと卓越した寸法精度を持つ部品を製造します。これらの部品は「ニアネットシェイプ」(ほぼ最終形状)と見なされることが多く、二次的な機械加工がほとんど、または全く必要ありません。

そのため、ファスナー(ボルト、ネジ)、小型ギア、重要な自動車用シャフトなど、強度と精度が不可欠な高性能部品の成形方法として冷間押出成形が選ばれます。

主要なトレードオフの理解

強度 対 展性

冷間押出成形は、加工硬化により、より強く、より硬い部品を製造します。熱間押出成形は、製造中に遥かに大きな延性を許容し、より複雑な形状の成形を可能にします。

寸法精度 対 複雑性

冷間押出成形は、優れた寸法公差と滑らかな表面仕上げを提供します。熱間押出成形は、より複雑で大きな断面形状を製造できますが、精度は劣ります。

設備と工具のコスト

冷間押出成形には非常に大きな力が必要なため、より強力なプレスと極めて耐久性のある(そして高価な)工具が必要です。熱間押出成形の機械やダイはそれほど頑丈でなくてもよいため、初期の設備投資コストが低くなります。

用途に応じた適切な選択

適切な押出成形プロセスを選択するには、その方法の強みをプロジェクトの主な目標と一致させる必要があります。

- 主な焦点が大型構造部品または複雑なプロファイルである場合: 熱間押出成形は、必要な力が少なく、高度に展性のある材料を成形できるため、優れた選択肢となります。

- 主な焦点が最大の強度、精度、表面仕上げである場合: 冷間押出成形のみが選択肢となります。加工硬化の効果により、すぐに使用できる、より強く、ニアネットシェイプの部品が得られるためです。

- 主な焦点が大量生産部品の全体的なコストである場合: 分析はより複雑になります。冷間押出成形は二次的な仕上げコストを削減できるため、初期の工具費用やエネルギー費用が高くても、全体として安価になる可能性があります。

熱で成形するか、力で成形するかというこの根本的な選択を理解することが、あらゆる押出成形部品の設計を習得するための第一歩です。

要約表:

| 特徴 | 熱間押出成形 | 冷間押出成形 |

|---|---|---|

| 温度 | 材料の再結晶温度以上 | 室温またはそれに近い温度 |

| 主な利点 | 複雑な形状のための高い展性 | 優れた強度と寸法精度 |

| 最適用途 | 大型構造部品、複雑なプロファイル | ファスナーやギアなどの高強度、精密部品 |

| 表面仕上げ | 粗い | 優れている、多くの場合ニアネットシェイプ |

| 設備に必要な力 | 必要な力が少ない | 必要な力が多い |

お客様のラボや生産ニーズに最適な押出成形プロセスの選択について専門的なガイダンスが必要ですか? KINTEKでは、お客様固有の要件に合わせて調整された高品質のラボ機器と消耗品の提供を専門としています。複雑な構造部品に取り組む場合でも、高強度の精密部品に取り組む場合でも、当社のチームが最適な結果を得るための適切なツールを選択できるようお手伝いします。当社のラボの成功をどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)