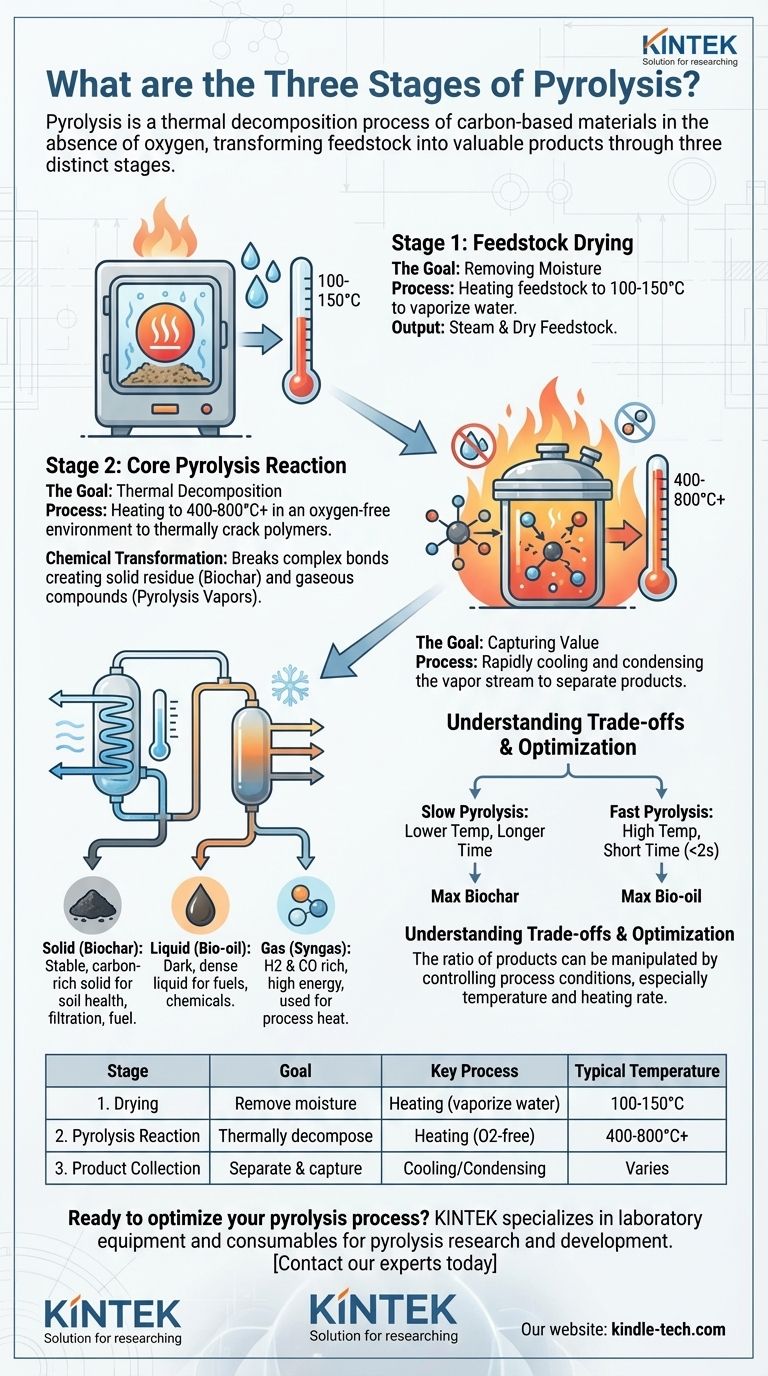

熱分解とは、本質的に、酸素の存在下で炭素ベースの材料を高温で分解する熱分解プロセスです。これには、水分を除去するための乾燥、材料を分解するための主要な熱分解反応、そして最後に生成された貴重な生成物の凝縮と回収という、3つの明確な段階が含まれます。

熱分解は、単一の事象としてではなく、制御された3部構成の変換として理解するのが最適です。原料を、固体(バイオ炭)、液体(バイオオイル)、気体(合成ガス)という3つの価値ある明確な生成物ストリームに体系的に分解します。

ステージ1:原料の乾燥

目標:水分の除去

最初の段階は、主要な反応のために原料を準備することです。その主な目的は、水を除去することです。

水分は気化するためにかなりの量のエネルギーを消費し、最終的な液体の品質を低下させる可能性があります。効率的な乾燥は、効率的なプロセスに向けた最初のステップです。

仕組み

原料は、水の沸点よりわずかに高い温度、通常は100〜150°Cに加熱されます。これにより、材料が主要な反応室に入る前に、含まれる自由水や結合水を蒸気として追い出します。

ステージ2:コア熱分解反応

目標:熱分解

これは、実際の化学的分解が発生する中心的な段階です。目的は、原料の大きな有機ポリマーを、より小さく、より価値のある分子に熱的に分解することです。

仕組み:酸素のない熱

乾燥した原料は、酸素のない環境で、はるかに高い温度(通常400〜800°C以上)に加熱されます。

酸素の不在は極めて重要です。これにより、材料が燃焼(燃焼)するのを防ぎ、代わりに分解を強制し、揮発性蒸気と固体で炭素が豊富なチャーの混合物を生成します。

化学的変換

この強烈な熱は、バイオマスやプラスチックなどの材料の複雑な化学結合を切断します。その結果、固体残渣(バイオ炭)と、高温のガス状化合物(熱分解蒸気)の流れが生じます。

ステージ3:生成物の分離と回収

目標:価値の捕捉

熱分解中に生成された高温のガスと蒸気の混合物は、価値ある最終生成物を捕捉するために分離されなければなりません。

仕組み:冷却と凝縮

この蒸気流は急速に冷却されます。冷却されると、ガスのかなりの部分が液体に凝縮し、その後回収されます。

3つの最終生成物ストリーム

この分離プロセスにより、熱分解の3つの特徴的な生成物が得られます。

- 固体(バイオ炭): 炭に似た、安定した炭素豊富な固体。農業では土壌の健康を改善するため、吸着剤(ソープション)として、または固体燃料として使用されることがよくあります。

- 液体(バイオオイル): 凝縮した蒸気から形成される、暗く濃密な液体。工業用燃料として使用したり、輸送燃料や特殊化学品にさらに精製したりできます。

- ガス(合成ガス): 凝縮しない蒸気の部分。このガスは水素と一酸化炭素が豊富で、高いエネルギー含有量を持っています。プロセス全体を駆動するために必要な熱を供給するために、ほぼ常に現場でリサイクルされ、システムを非常にエネルギー効率の高いものにします。

トレードオフの理解

これら3つの生成物の比率は固定されていません。プロセスの条件を制御することによって意図的に操作することができ、これはシステム設計における主要なトレードオフを表します。

温度と加熱速度の影響

反応の速度と温度は、最終的な生成物収率を決定するための最も重要な変数です。

- 遅い熱分解: より低い温度とより長い反応時間は、バイオ炭の生成を促進します。これは伝統的な木炭製造の原理です。

- 速い熱分解: 非常に高い温度と極端に短い反応時間(多くの場合2秒未満)は、バイオオイルの収率を最大化するために使用されます。

原料の課題

異なる原料は異なる結果をもたらします。木材、農業廃棄物、プラスチックはすべて、チャー、オイル、ガスの異なる品質と量に分解されるため、プロセスの調整が必要です。

反応器の役割

使用される物理的な機械—例えば、固定床、流動床、またはロータリーキルン反応器—は、特定の原料を管理し、バイオ炭またはバイオオイルの最大化など、望ましい結果を達成するために特別に選択されます。

目標に合わせた熱分解の最適化

このプロセスを効果的に適用するには、まず目的の出力を定義する必要があります。その後、特定の目標を達成するために運用パラメータが設定されます。

- 固体炭素(バイオ炭)の生成が主な焦点の場合: 低温で長い材料滞留時間を持つ遅い熱分解プロセスを使用する必要があります。

- 液体燃料(バイオオイル)の生成が主な焦点の場合: 急速な加熱速度と効率的な蒸気クエンチングを備えた速い熱分解プロセスを実装する必要があります。

- エネルギーの自立が主な焦点の場合: システム全体の熱を供給するために、合成ガスの効率的な回収と燃焼を優先するように設計する必要があります。

これらの段階とその制御変数を理解することにより、多様な原料を価値あるターゲット製品に変換するために熱分解プロセスを設計することができます。

要約表:

| 段階 | 目標 | 主要プロセス | 標準温度 |

|---|---|---|---|

| 1. 乾燥 | 原料から水分を除去する | 水の気化のための100〜150°Cでの加熱 | 100-150°C |

| 2. 熱分解反応 | 材料を熱分解する | 酸素のない環境での加熱(400-800°C以上) | 400-800°C+ |

| 3. 生成物回収 | 最終生成物を分離・回収する | 蒸気をバイオオイル、バイオ炭、合成ガスに冷却・凝縮させる | 変動 |

熱分解プロセスの最適化の準備はできましたか? KINTEKは、熱分解の研究開発のための実験装置と消耗品の専門家です。バイオ炭の生産最大化、バイオオイル収率の最適化、または合成ガスによるエネルギー自立の達成のいずれに焦点を当てている場合でも、当社の専門知識と高品質の機器は、熱分解の3つのすべての段階で正確な制御を達成するのに役立ちます。多様な原料を価値あるターゲット製品に変換するために、お客様の特定の実験室のニーズをどのようにサポートできるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 実験室用脱脂・予備焼結用高温マッフル炉