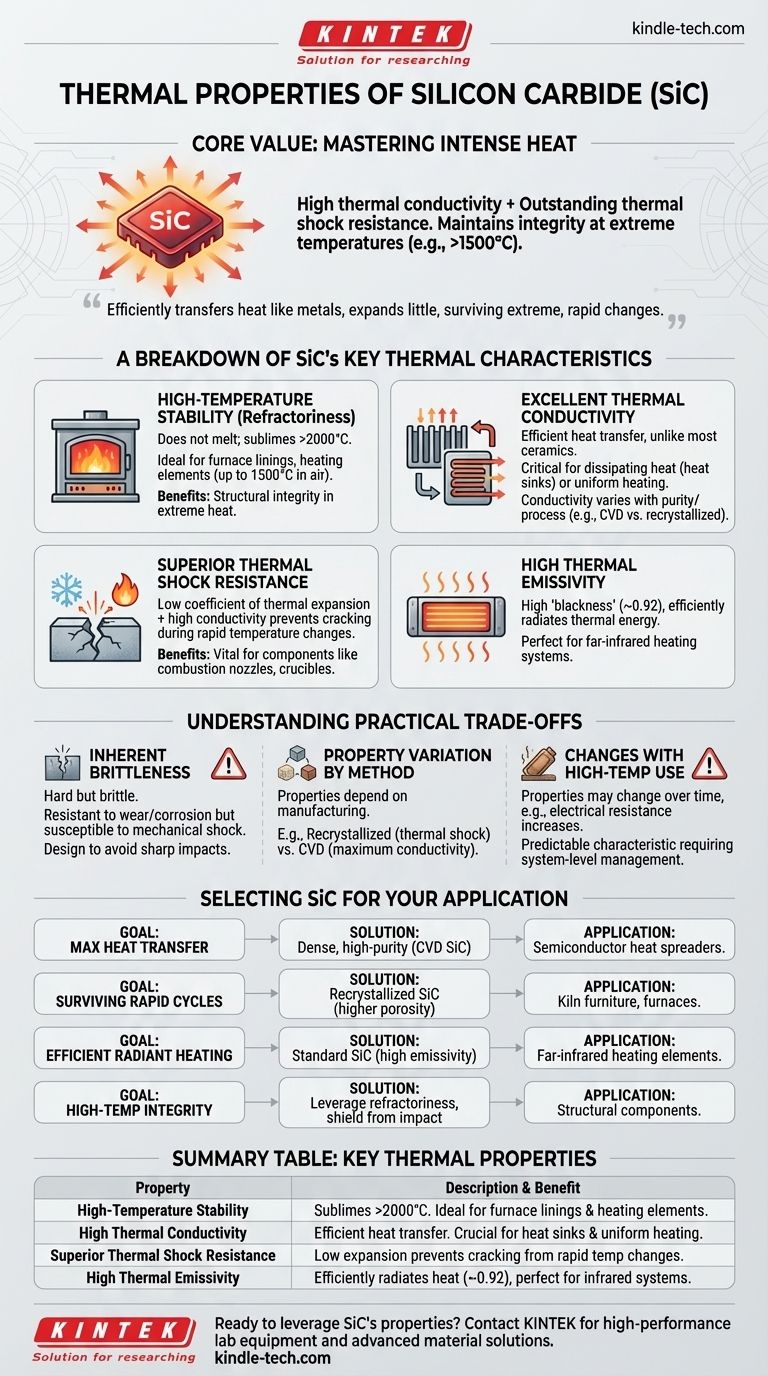

要するに、炭化ケイ素は、激しい熱を管理する卓越した能力によって定義されます。高い熱伝導性と優れた耐熱衝撃性を兼ね備え、極めて高い温度でもその完全性を維持できます。この独自の組み合わせにより、産業用炉から先進的な半導体まで、幅広い用途で不可欠な材料となっています。

炭化ケイ素の核となる価値は、特性の稀な組み合わせにあります。多くの金属と同じくらい効率的に熱を伝達する一方で、膨張・収縮が非常に少ないのです。これにより、他のほとんどの材料を破壊させるような極端で急激な温度変化にも耐えることができます。

SiCの主要な熱特性の内訳

炭化ケイ素(SiC)がこれほど過酷な役割に選ばれる理由を理解するには、その個々の熱特性を見る必要があります。それぞれが、熱に関連する特定のエンジニアリング上の課題を解決します。

高温安定性(耐火性)

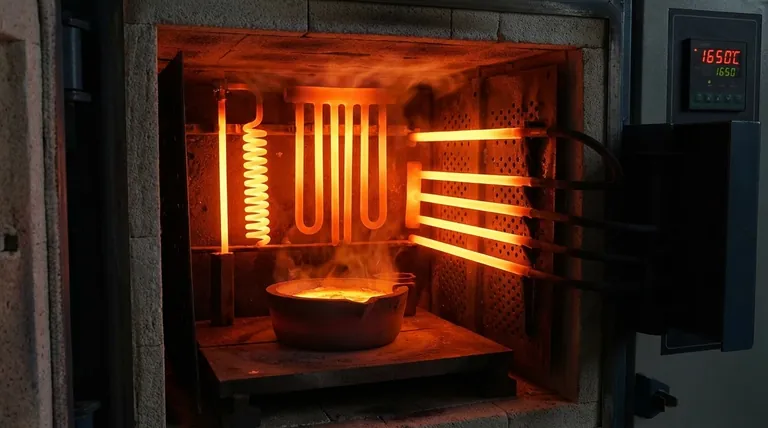

炭化ケイ素は常圧では溶融せず、非常に高い温度で昇華します。その耐火性、すなわち熱によって変形することなく耐える能力は並外れており、しばしば2000℃以上とされています。

SiCヒーターエレメントなどの実用的な用途では、空気中で最高1500℃の温度で動作でき、ほとんどの金属の限界を大幅に超えます。これにより、高温環境における炉のライニング、キルン用家具、ガイドレールに最適です。

優れた熱伝導率

ほとんどのセラミックスが熱絶縁体であるのに対し、炭化ケイ素は高い熱伝導率を持っています。これは、熱を非常に効率的に伝達することを意味します。

この特性は、熱を素早く放散させること(半導体のヒートシンクなど)と、熱を均一に伝達すること(熱交換器や炉のマッフルなど)という、相反する2つの目的にとって極めて重要です。SiCの純度と密度は、製造プロセス(例:CVD対再結晶化)によって決定され、この伝導率に大きく影響を与える可能性があります。

優れた耐熱衝撃性

熱衝撃とは、材料が急激に温度変化した際に受ける応力であり、ひび割れを引き起こします。SiCは熱膨張係数が非常に低いため、加熱または冷却されたときに膨張・収縮がほとんどありません。

高い熱伝導率と相まって、この低い膨張率がSiCに優れた耐熱衝撃性を与えています。燃焼ノズルやるつぼなどの部品にとって不可欠な特性である、急速な加熱・冷却サイクルに耐えることができます。

高い熱放射率

炭化ケイ素は、約0.92という高い放射率、すなわち「黒さ」を持っています。これは、熱エネルギーを放射する能力が極めて高いことを意味します。

この特性は、遠赤外線加熱プレートなどの用途で意図的に活用されます。この材料は電気エネルギーを放射熱に効率的に変換するため、効率的な非接触加熱システムに最適です。

実際的なトレードオフの理解

その熱特性は最高レベルですが、炭化ケイ素は万能の完璧な材料ではありません。トレードオフを認識することが、成功裏に導入するための鍵となります。

固有の脆性

炭化ケイ素は非常に硬いですが、脆い材料でもあります。摩耗、腐食、熱応力に対しては例外的に耐性がありますが、機械的な衝撃や打撃による破損を受けやすいです。

SiCを使用する設計では、この脆性を考慮し、部品が耐えられない鋭い衝撃や引張荷重にさらされないようにする必要があります。

製造方法による特性のばらつき

「炭化ケイ素」は単一の物質ではなく、材料のファミリーを指します。その特性は製造プロセスに大きく依存します。

例えば、再結晶化SiCは多孔性が高いことが多く、耐熱衝撃性が向上するため、キルン用家具に最適です。対照的に、CVD(化学気相成長法)SiCは理論的に高密度で本質的に純粋であり、半導体用途で最大の熱伝導率を提供します。

高温使用による変化

一部の用途では、SiCの特性は耐用年数を通じて徐々に変化することがあります。例えば、非常に高温で使用されるSiC抵抗器は、電気抵抗が徐々に増加します。

これは故障ではなく、システムレベルで管理する必要がある予測可能な特性です。加熱回路の場合、時間とともに一定の出力を維持するために、電圧を調整するための複数のタップを備えたオートトランスが必要になることがあります。

用途に応じたSiCの選択

炭化ケイ素の選択は、主要なエンジニアリング目標に直接導かれるべきです。

- 最大の熱伝達に焦点を当てる場合:半導体ヒートスプレッダなどの用途には、CVD SiCのような高密度で高純度の形態を探してください。

- 急速な温度サイクルに耐えることに焦点を当てる場合:キルンや炉での優れた耐熱衝撃性のためには、再結晶化SiCが理想的であることがよくあります。

- 効率的な放射加熱に焦点を当てる場合:高い放射率を活かし、遠赤外線加熱エレメントに最適な標準SiCを利用します。

- 高温での構造的完全性に焦点を当てる場合:SiCの耐火性を活用しますが、脆性に注意し、機械的衝撃から保護するように設計します。

これらの明確な熱特性とそのトレードオフを理解することで、最も要求の厳しい熱管理アプリケーションにおいて、炭化ケイ素の能力を効果的に活用できます。

要約表:

| 主要な熱特性 | 説明と利点 |

|---|---|

| 高温安定性 | 溶融せず、2000℃以上で昇華します。炉のライニングやヒーターエレメントに最適です。 |

| 高い熱伝導率 | 金属のように熱を効率的に伝達します。ヒートシンクや均一加熱に不可欠です。 |

| 優れた耐熱衝撃性 | 低い膨張率と高い伝導率により、急激な温度変化によるひび割れを防ぎます。 |

| 高い熱放射率 | 熱を効率的に放射します(放射率約0.92)。赤外線加熱システムに最適です。 |

研究室または生産プロセスで炭化ケイ素の卓越した熱特性を活用する準備はできましたか? KINTEKは、SiCなどの先進材料を使用したソリューションを含む、高性能なラボ機器および消耗品の専門企業です。高温炉用の部品、カスタムヒーターエレメント、または熱管理のための材料選定に関する専門的なアドバイスが必要な場合でも、当社のチームがお手伝いします。お客様の要求の厳しいアプリケーションに最適なSiCベースのソリューションを提供する方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 電極およびバッテリー用導電性カーボンクロス、カーボンペーパー、カーボンフェルト

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- 非標準絶縁体のカスタマイズのためのカスタムPTFEテフロン部品メーカー